EIS:电动汽车电池管理系统的下一阶段?

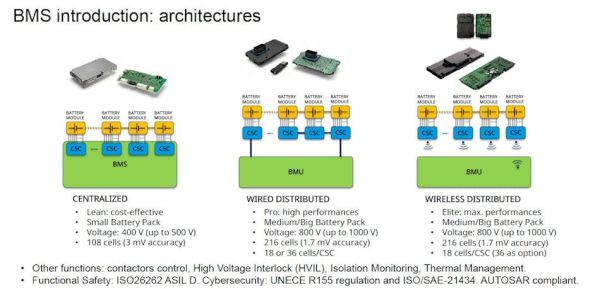

电池管理系统 是电动汽车 (EV) 的大脑。BMS 旨在监控电池组中的锂离子 (Li-ion) 电池并调节高度可燃组件的电压、电流和温度。通过更好地了解电池的内部状态并适应不同的驾驶条件,它可以确保 EV 电池的最佳性能以及其使用寿命、可靠性和安全性。

本文引用地址:

每个商用 BMS 都会收集大量数据。通常,它测量每个电池单元的电压以及电池组的电压和电流。有限数量的温度传感器(战略性放置)绘制电池组的温度分布图。

马瑞利(Marelli)产品管理总监戴维德·卡瓦利埃(Davide Cavaliere)说,BMS的核心算法通过这些信号运行,以提供相对粗略的电池状况视图,马瑞利(Marelli)正在将最广泛使用的电池实验室测试工具之一引入其最新的BMS。

Marelli 设计的 BMS 将于 2025 年推出,它将基于电化学阻抗谱 ,该光谱被广泛用作电池实验室的诊断工具。Cavaliere 表示,通过跟踪阻抗的变化,下一代 BMS 可以更深入地了解电池组的充电状态 (SOC) 和健康状态 (SOH)。然后,它可以利用这些见解来增加 EV 的续航里程并延长电池的使用寿命。

这家一级供应商表示,BMS 使用 EIS 来评估电池老化或在恶劣条件下运行时的退化率。阻抗是电池内部状态的主要指标之一。电阻往往会随着电池放电而增加,而电池随着时间的推移而退化也会导致电阻上升。这些对电池老化的揭示对于计算电池的剩余使用寿命至关重要,而剩余使用寿命决定了其剩余经济价值。

环境影响影响报告通常在电池研发过程中进行,或者作为电动汽车电池单元制造过程的一部分进行。但十多年来,工程师们一直在努力将 EIS 直接集成到单元级 BMS 中。问题是什么?复杂的硬件、软件和系统设计成本使其无法用于电动汽车。马瑞利表示,其基于 EIS 的 BMS 最终具有成本效益和可扩展性,足以进行大规模生产。

BMS 在电动汽车中发挥着更关键的作用,特别是由于引擎盖下高压电池组越来越复杂,这可能占电动汽车平均净成本的 30% 至 40%。现代 EV 电池组由成百上千个电化学电池组成,这些电池可以提供高功率密度,并且在必须更换之前可以使用数年。权衡是它们非常敏感。

马瑞利

由于 EV 电池组的设计、电池格式和化学成分多种多样,因此每个 BMS 都与电池组的特定架构进行了密切校准。

每种电池在电池单元级别基于不同的化学成分,在电池组级别基于不同的结构。最重要的是,电池单元的性能可能会因生产过程中的杂质或轻微偏差而受到影响。

这些 EV 电池还会对引擎盖下的真实条件做出反应——使用过程中的电气变化会导致充电过早终止、物理退化和灾难性故障。此外,它们容易受到振动和压力以及热、冷和任何其他恶劣环境条件的影响。

BMS 的主要职责之一也是其最具挑战性的:状态估计。BMS 使用电压、电流和内阻等参数来间接估计 SOC(反映电池剩余电量)和 SOH(通过比较电池的当前容量和原始容量来量化电池的内部状况)。BMS 还负责电池单元的均匀充电和放电。电池平衡有助于最大限度地提高 EV 的电池性能和使用寿命。

此外,BMS 负责安全监控。该装置持续监测电池和电池组级别的温度、电压和电流,以防止因过度充电或充电不足而造成的损坏。它还可以防止短路或其他故障(包括热失控)造成的危险。

BMS 还可以校正电池内部的温度波动,确保其保持在最佳温度。暴露在极热和极冷的环境中会导致电池的性能和使用寿命出现很大差异。

BMS 的另一个作用归结为数据通信。它将有关电池的信息发送到驾驶员和其他系统,包括牵引逆变器、车载充电器 (OBC) 和 DC-DC 转换器。

BMS 的核心是微控制器 (MCU),它使用它在电池和电池组级别学到的所有内容来计算电池组的内部状态。通过密切关注情况,它可以调整充电和放电以充分利用电池。电池管理 IC 的任务是电池级电压监控,而电流传感器、隔离监视器、高压接触器和热熔器则用于在遇到危险时将电池组与电动汽车的其余部分物理断开。

虽然许多公司都在引入 AI,但 MCU 内部运行的算法主要基于“电池模型”,这些模型源于研发中的严格测试。这些依赖于高精度的电池电压测量来估计电池的内部状态。磷酸铁锂 (LFP) 电池的精度更大,由于电压曲线平坦,这可能会给状态估计带来挑战。即使是细胞级监测中的微小偏差也可能导致较大的预测误差。

正如电动汽车技术的领先顾问 Veronika Wright 所指出的那样,电池管理不存在“一刀切”的解决方案。每个电池组都是电气、化学和机械特性的非常复杂的相互作用。

确保电池组在不同驾驶条件和不可预测的使用模式下保持多年的最佳性能和安全性并非易事,构建能够适应这些和道路上所有其他变量的 BMS 也并非易事。BMS 还必须根据电池的结构进行校准。

马瑞利

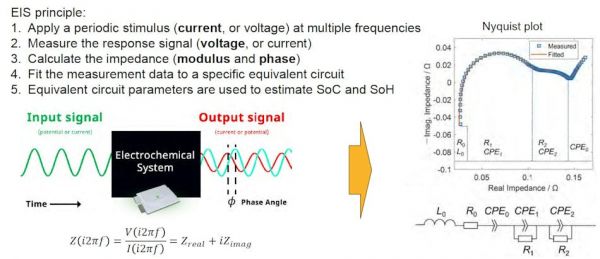

图中显示了电化学阻抗谱 (EIS) 如何分析电池单元。

为了了解单个电池单元和电池组设计的独特轮廓,电池在各种条件下经过多年的严格测试。这往往涉及电池的重复充电和放电——也称为循环。通过分析电流和电压的波动,研究人员可以发现预测电池在无法再容纳足够电量供电动汽车使用之前将承受多长时间的模式。

Wright 说,这些海量数据是电池模型的基础,电池模型是传统 BMS 算法的支柱。这些模型还得到了庞大数据库的支持,这些数据库将电池的不同参数相关联。例如,开路电压 (OCV) 在很宽的温度范围内(通常为 −20 至 60°C)连接到电池的 SOC。 其他特性,例如对降解率和自放电率的预测也可以被纳入其中。

EIS 是使用最广泛的诊断工具之一。它测量电池单元的阻抗(交流电阻)。通过向电池施加少量交流电并测量宽频率范围内的响应,EIS 映射阻抗谱。这揭示了电池组内部电化学过程的微小细节,这些细节是其他类型的评估所看不到的,特别是对电池寿命和性能的任何负面影响。

EIS 的重要指标是频率范围,这对于捕获电池内部的所有电化学过程至关重要。这些反应以不同的速度发生,通常以较低的频率观察到离子扩散等缓慢反应,其中锂离子在电池内部的阳极和阴极之间移动。这些斑点从电池结构的一侧物理移动到另一侧是产生电流的原因,而电池中的阻抗阻碍了这种移动。

相比之下,电荷转移等快速反应(发生在电极和分隔电池两侧的电解液之间的绝缘界面的基本过程)需要高频测量。大多数商用测试设备可以覆盖 1 Hz 以下到 1 MHz 的频率。高频测量用于突出电池内部金属导体和电极表面发生的情况,而较低频率则捕获其他现象。

马瑞利

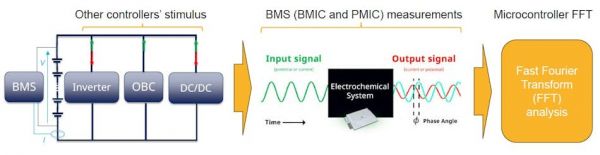

Marelli 如何将 EIS 直接集成到 BMS 中以进行细胞级监测。

任何给定频率下的阻抗值都是电池中发生的电化学反应的唯一特征,而不会将其切开或损坏。EIS 还有助于预测电池的退化率,并查明影响质量和安全的缺陷和其他缺陷。例如,导致锂金属电镀的基础过程是非常不可取的。但 EIS 可以预测其风险。

EIS 和其他电气测试由更严格的物理测试补充,在这些测试中,公司对电池进行敲打、加热并在电池上打孔,以查看如何使它们发生故障。

使用 EIS 测量 EV 内部的阻抗并非易事。但 Marelli 和其他公司正试图通过构建基于 EIS 特性的电池模型并将 EIS 直接引入电池级 BMS 来克服这些困难。Cavaliere 说,主要障碍是成本。虽然建立电池实验室的公司可以投资购买高质量的 EIS 测试设备,但问题是为 EV 带来相同的性能,并将其保持在商业上可行的 BMS 的限制范围内。

Marelli 称其当前一代电池管理系统“支持 EIS”,该公司表示,它在测量低频范围内阻抗的能力方面取得了几项重大改进。

为了进行 EIS,Marelli 设计的 BMS 解决方案使用电动汽车中已有的控制器(例如 OBC 或 DC-DC 转换器)将交流电压施加到电池组,从而实现电池组级激励。正如 Cavaliere 解释的那样,BMS 首先测量电池电压、电池组电压和电池组电流的时域信号。然后,它在频域中运行快速傅里叶变换 (FFT) 分析,以计算出电池单元和整个电池组在不同频率下的阻抗。

在底层硬件方面,BMS 依赖于高精度电池监控 IC,这些 IC 可以高精度和高频地对电池单元的电压和电流进行采样,同时同步电流-电压采集。MCU 具有高时钟频率和快速采样率来运行 FFT,这是在电池监控 IC 发送有关电池电压、电池组电压和电池组电流的原始数据后发生的。

“完整 EIS”解决方案在 2025 年晚些时候推出时将能够处理更高频率的测量,从而更全面地描述电池的内部状况。Cavaliere 说,这将改进对电池 SOC 和 SOH 及其内部温度的实时预测。

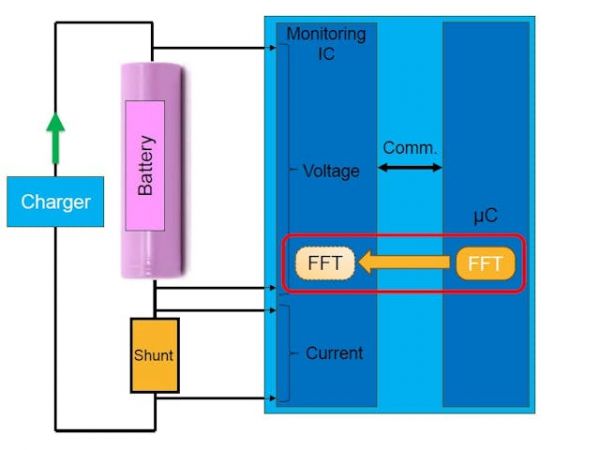

在 EIS 就绪解决方案中,由于 MCU 和电池监控 IC 之间的菊花链通信协议受到限制,MCU 每 1 到 10 毫秒对电池单元和较大电池组的电压和电流进行采样。这将 EIS 的最大频率限制为大约 10 Hz,这明显低于 EV 电池实验室的当前标准。

马瑞利

当前 BMS 与未来“完整 EIS”解决方案的主要区别在于 MCU 运行 FFT,限制了测量的频率范围。

Marelli 表示,计划升级电池监控 IC 以直接运行 FFT,将频率范围增加到 1 kHz 以上,这将允许更准确地测量 SOC 和 SOH 以及温度。“通过直接在 BMIC 上执行 FFT,菊花链通信通道不再是瓶颈,因此可以测量更高的频率,”Cavaliere 说。

Cavaliere 说,基于 EIS 的 BMS 还可以密切关注电池组内部的热情况。他说,随着电池组内部温度的升高,由于电解液中的电阻较低,阻抗会下降,这会影响电池单元中电荷转移和其他电化学反应的速率。多亏了这一点,基于 EIS 的 BMS 可以潜在地检测到过热甚至热失控的开始。

“测量高频阻抗对于评估电池的电阻分量很重要,”Cavaliere 说。“这种电阻在很大程度上取决于电池的内部温度。因此,[通过] 测量电阻,可以估计电池在运行期间的内部温度。这些信息在快速充电期间尤为重要,可以限制过热造成的损坏。

将 EIS 引入 EV 的挑战之一是为测量创造“刺激”。虽然它在测量频率响应之前使用 EV 中存在的其他控制器将交流电馈入电池,但 BMS 必须非常严格地控制进入其中的交流电量。

Cavaliere 解释说:“重要的是,电流激励是可重复的,幅度不能太高,以避免非线性问题,但幅度不能太小,以便产生足够的信号,可以通过噪声来区分。

在相关说明中,他表示,当电动汽车没有快速充电或放电时(例如,当电动汽车停放或缓慢充电时),测量电池单元和较大电池组的阻抗更有意义。

如今,世界上最大的电池制造商和汽车公司正在努力开发新材料、新化学物质或其他调整,以制造具有更大存储容量、更快充电速度或比目前使用的电池更安全的电池。但这些技术飞跃往往具有广泛的研发阶段,或者需要严格的测试。在性能或成本方面也往往需要权衡取舍。

马瑞利

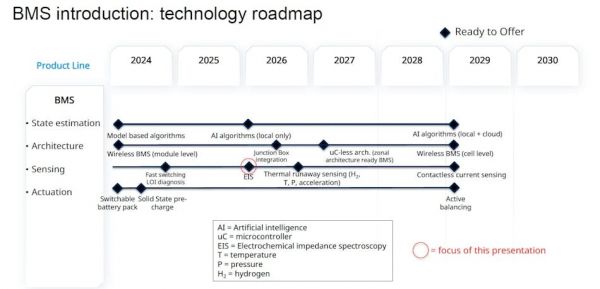

EIS 是 Marelli 电池管理路线图上的众多创新之一。

但 IDTechEx 的电动汽车电池技术分析师 Alex Holland 表示,BMS 内部的创新提供了一条同时提高多个性能指标的途径,这对于锂离子电池化学来说是一项艰巨的任务。

例如,Holland 说,通过跟踪电池中每个电池的内部状态,可以缩短电动汽车充电时间。如果 EV 在充电过程中检测到锂镀层的开始,BMS 可以降低充电电流以降低风险,一旦风险降低,再增加电流。他说,通过提供更准确的状态估计,BMS 可以提高充电速率而不会增加退化。

EIS 只是进入 BMS 的几种新技术之一。例如,Marelli 表示,它计划在几年内推出无线电池监测、主动平衡和非接触式电流传感器。Cavaliere 补充说,它还计划将 AI 算法本地集成到 BMS 以及云中,以更准确地捕获 SOC 和 SOH,并在更长的时间内跟踪这些指标。

Marelli Propulsion Solutions 首席技术官 Giovanni Mastrangelo 表示,EIS 和 AI 的集成将通过“提高 [EV] 电池管理的安全性、可靠性和性能标准”,为汽车公司带来技术优势。

相关知识

电动汽车电池管理系统

纯电动汽车5 电池管理系统与能量管理系统ppt课件.ppt

电动汽车的电池健康监测系统.docx

新能源汽车电池管理系统优化策略.pptx

为什么电动车电池需要BMS锂电池智能管理系统?

电动汽车蓄电池组电池管理及其状态检测

智慧电动车解决方案之BMS电池管理系统

什么是电池智能管理系统

广汽埃安BMS电池管理系统关键CAN数据与电池健康系统分析

电池管理系统里的电池健康评估和寿命预测

网址: EIS:电动汽车电池管理系统的下一阶段? https://m.trfsz.com/newsview1295661.html