超声振动切削设备

超声振动切削设备

发布时间:2020-10-15

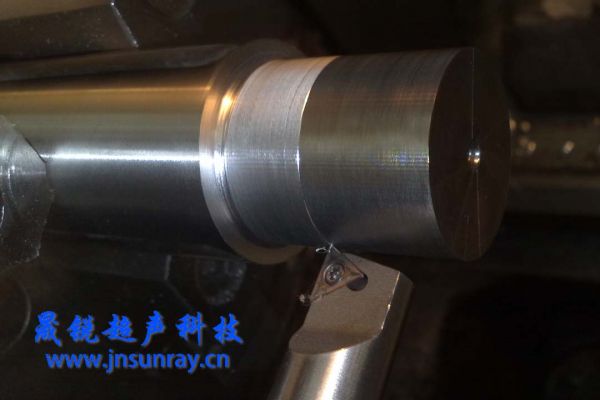

超声振动切削是使刀具以20-40KHz的频率、沿切削方向超高频振动的一种特种切削技术。这是一种革命性的新型超精密车削 加工工艺,可以应对许多传统车加工解决不了的难题,超硬或超软的材料,如树脂、铜、硬质合金甚至陶瓷等,都可以在车床上进行超声振动车削获得很好的加工效果,金属材料加工完即可达到镜面效果,在加工类似碳纤维复合材料和各种含加强质的非均质材料的过程中更能体现出其无可替代的优势。

请先通过下方这段视频直观感受一下超声振动切削的魅力

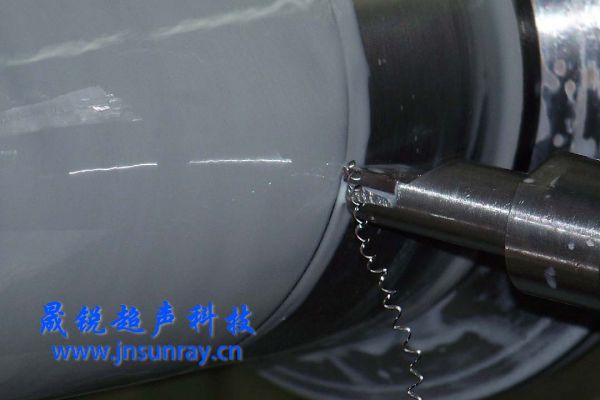

超声振动切削从微观上看是一种断续切削,工作过程中刀具的实际切削时间很短,在一个振动周期内的大部分时间刀具与工件、刀具与切屑处于完全分离状态,刀具与工件、切屑断续接触,依靠瞬间的高速切削将切屑切下,因此宏观切削力大大减小,切削过程中产生的热量大大减少,且没有普通切削的“让刀”现象,断屑也变得十分顺畅!

随着材料性能的不断提高,超精密加工难度也在逐渐增加,许多新型的复合材料如碳纤维复合材料,玻璃纤维复合材料及树脂复合材料等的超精密加工成为一大难题,超声振动切削的商用成功地解决了这个难题。

下图为加工树脂复合材料的效果,图中这种材料在树脂基材中加入了许多高强度颗粒,成为了硬点,这在切削过程中就产生了一个十分难解决的问题:基材没有强度,刀具切到硬点时切不断,硬点即被刀尖带走,将切削面严重划伤。而超声振动切削就可以完美地解决这个问题:振动切削刀具在切到硬点时,依靠瞬间的高速切削将硬点直接切断,从而避免了硬点划伤切削面,最终得到十分完美的切削效果!

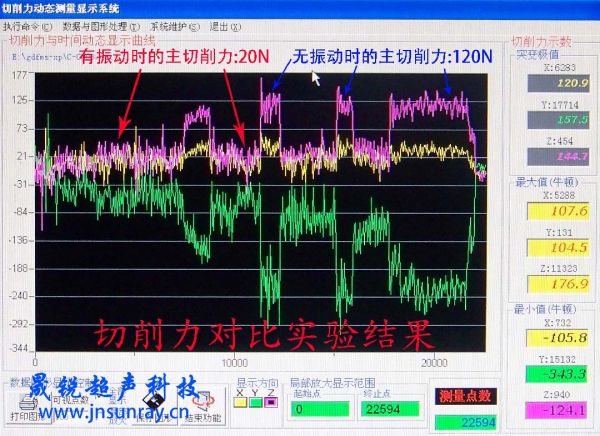

下图为西南交通大学切削综合实验系统界面

从切削力测量系统的测量结果来看,超声振动切削的切削力约为普通切削的六分之一!

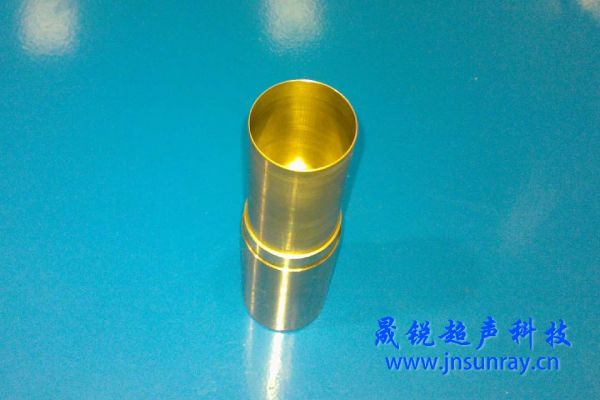

得益于切削力小,超声振动切削对于薄壁件的加工有先天优势

下图中不锈钢件上部壁厚仅为0.4mm,而且可以看到工件没有丝毫的变形!

超声振动切削到底是怎样一个过程呢?传统的切削完全就是靠强力挤压撕裂,而超声振动切削则是一种脉冲式切削,打一个形象的比喻,就像用斧子砍树,传统的切削就像把斧刃抵在树干上依靠蛮力往里硬推,即便使出全身力气也收效甚微;而超声振动切削则相当于扬起斧子一下一下地砍向大树,每次不必用太大的力,但却可以很快将大树砍倒。

所以超声振动切削应对超硬材料也可以有很好的切削效果,如各种高温合金甚至陶瓷等。

SiC

INCONEL718

由于超声振动切削是一种断续切削,每个振动周期内在短时间高速切削后刀具与工件立刻分离,所以能做到在切削超软材料时不粘刀,不产生积屑瘤。

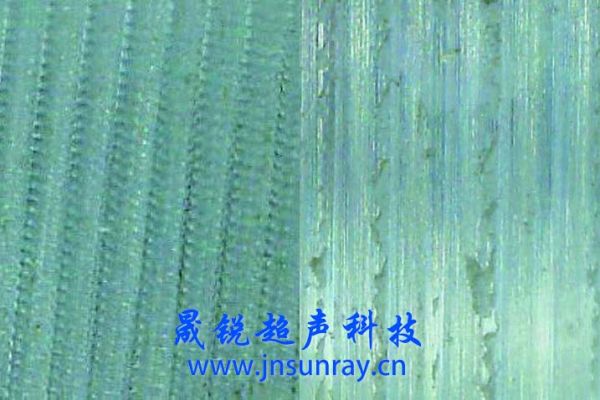

超声振动切削还有一大先天优势,那就是加工后的零件表面粗糙度水平很高,金属件加工后表面粗糙度普遍可以达到Ra0.4以下!微观地看,刀片在高频振动状态下每次在工件表面留下的痕迹就是一个很小的小平面,随着工件的转动和刀片的超高频振动,这些小平面就会连在一起铺满工件表面,由于每个小平面的粗糙度都很好,相互之间又搭边互有覆盖,所以结果就是工件表面的宏观粗糙度也非常好,真正实现以车代磨!

图中左侧为超声振动切削的工件表面显微照片,右图为普通精车加工后的工件表面显微照片。

利用这种振动切削,在普通机床上就可以进行超精密机械加工,工件的圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可以接近机床本身的精度,使以车代磨、以钻代铰、以铣代磨成为现实可能。与高速硬切削相比,不需要很高的机床刚性,并且不破坏工件表面金相组织。在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。

Cr12MoV

最后总结一下超声振动切削的主要特点:

1、可大幅提高表面光洁度

2、加工后表面形成压应力

3、切削区温度可接近常温

4、可大幅提高刀片的寿命

5、宏观切削力可减少数倍

6、切削过程不产生积屑瘤

相关知识

环保设备

光波声纳全身健康监测设备培训资料光波声纳全身健康监测设备基础培训资料.pdf

直线筛,振动筛,,直线振动筛,矿用振动筛

什么是超声医学影像检查

热减肥美容设备瘦身体机g5按摩器振动体瘦身机

噪声污染案例分析.ppt

金寨县委卫健工委:“三抓三加强” 走好绿色赶超振兴路

饮食一切正常,就是身体一直都削瘦

医疗设备

噪声污染.ppt

网址: 超声振动切削设备 https://m.trfsz.com/newsview336399.html