轨道车辆结构振动损伤识别技术综述

0. 引言

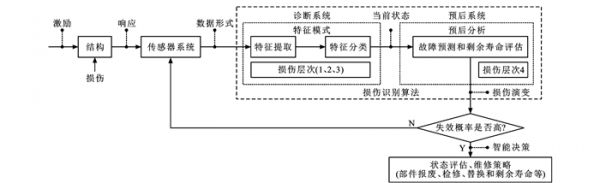

众所周知,损伤是导致工程结构失效的主要原因之一,而基于振动的损伤识别技术又是结构健康监测的核心内容[1]。由于结构健康监测(Structural Health Monitoring, SHM)系统是一个广泛和高度跨学科的研究领域,涉及试验测试、信号采集、系统辨识、数据管理以及服役环境和运行条件的长期监测。其过程一般包括:根据传感器测量信号获取结构振动响应数据;提取、分类和分析响应数据;进行诊断和预后分析(损伤识别算法);考虑结构损伤特征的演化过程和失效概率进行运维决策,包括对部件执行维修、替换和剩余寿命预测等[2]。

损伤的经典定义是结构系统的材料和/或几何特性的变化,包括边界条件和系统特性的变化,且这些变化会对系统的性能产生不利影响[3]。损伤有时也被定义为可能影响结构现在或未来性能的结构参数,包括裂纹、腐蚀、螺栓松动、疲劳或焊接断裂等导致原始材料或结构几何特性的偏差[4]。早在20世纪70年代末期,Cawley等[5]就利用振动(固有频率方法)研究结构损伤识别技术。由于损伤结构与健康结构相比具有刚度缺失的特征,在静态分析中人们可以根据位移和作用载荷产生的变形差异进行损伤识别,在动态分析中,利用频率、模态、振型的变化及其他相关的振动分析进行损伤检测。由于损伤内涵丰富,本文将结构损伤定义为裂纹识别问题。

结构损伤识别(Structural Damage Identification, SDI),也称结构损伤检测(Structural Damage Detection, SDD),一般分为局部方法和全局方法。按照结构动力学理论,损伤识别也属于结构动力学正逆混合问题。损伤的定位和量化需要根据结构部件的激励和响应(加速度、位移、应力应变信号等)求解系统特征参数(固有频率、模态振型等)的变化。一般而言,结构参数、损伤场景和识别方法之间的关系共同决定了损伤识别效果,其过程一般分为4个层次[6-10]:层次1(存在性),判断系统或结构是否存在损伤(正问题);层次2(定位),在已经发生损伤的基础上确定损伤位置(反问题);层次3(类型和程度),量化判断损伤类型和严重程度(反问题);层次4(预后),评估结构的剩余寿命。

由于第4个层次的损伤识别方法与结构疲劳寿命、断裂力学和结构完整性有关,大多数的损伤识别内容集中于前3个层次。

Fan等[8]将结构振动损伤识别方法概括为基于模型的方法和基于响应信号的方法2种。基于模型方法多数是和结构模态参数相关的数据(频率、模态振型、阻尼、模态曲率、模态应变能等),均可以应用于结构振动损伤识别过程的每个层次,区别只是考虑不同级别的损伤识别过程应该采取特定的识别算法。为了获得更加准确的损伤特征模型,有必要考虑有限元模型修正和优化技术。结合试验数据可以获得更加准确的损伤特征的数学或物理模型,以预测结构在不同场景和不同服役条件下的动态特性。局限是经常需要与无损伤结构的数据比较。但在评估工程结构损伤的存在、定位、分类或量化时,实际上是很难提供复杂场景下健康结构的完整信息。即使从损伤结构中能获取一些结构参数相关数据进行训练,环境噪声和测试误差的影响也会使得模型特征数据的准确获取存在很多困难。显然,局部方法难以获得准确识别损伤的大量数据,更不利于结构状态的实时、在线检测。局部方法只是在相对较小的尺度上检测和量化损伤,无需关注结构振动响应,检测范围相对较小[11]。无损检测方法多数属于结构损伤识别的局部方法,应用于结构部件局部区域的无损检测、测试和评估,如超声波测试(Ultrasonic Test, UT)、声发射(Acoustic Emission, AE)、红外热成像(Infrared Thermal Imaging, IRT)和射线照相测试(Radiographic Test, RT)等。

随着计算机、人工智能和传感器等新技术的发展,结构健康监测逐渐从局部方法向全局方法发展。基于振动的结构损伤识别技术一般属于全局方法。Onur等[12]根据振动测量信号的不同,又将振动损伤识别技术进一步细分为参数方法和非参数方法,其具有如下优点。

(1) 与多数针对结构局部的无损检测方法相比,具有非破坏、方便快捷和易于在线检测等优点,成为结构故障监测全局技术的重要手段,具有良好的应用前景。

(2) 不需要布置太多传感器网络,利用有限的加速度传感器就可以识别结构的动态特性,获得响应数据。

(3) 不要求事先知道损伤的预期位置,仅根据振动响应数据和识别算法进行分析。

(4) 测试振动响应的仪器携带方便,适合结构状态的实时监测。

而基于响应的振动损伤识别方法仅依赖于输出的响应信号数据,利用统计分析和模式识别技术就能实现结构状态实时监测,不仅可以提前发现损伤的存在,而且能够有效识别损伤的位置和严重程度,甚至预测剩余寿命。这也是振动损伤识别技术在土木、航空和机械等工程领域越来越受到重视的原因。结构振动损伤识别技术是近10年来结构健康监测领域重要研究方向之一。损伤识别技术可以说是结构健康监测技术的核心,属于诊断系统和预后系统的一部分。特别是基于振动的损伤识别技术和算法,已成为未来结构健康监测技术研究中必须要重点考虑的关键内容。结构健康监测的过程和损伤识别的关系如图 1所示。

图 1 结构健康监测的基本过程和损伤识别

Figure 1. Basic process of structural health monitoring and damage identification

基于振动的结构健康监测和损伤识别技术已经出现了不少综述论文,多数集中于梁、板、桁架等基础结构,而轨道车辆结构损伤识别技术的综述文献相对较少。轨道车辆关键部件的损伤通常表现为结构疲劳裂纹的萌生、扩展和断裂,是引起车辆故障和结构失效破坏的主要原因之一。由于要考虑基于状态的智能运维策略(Condition-Based Maintenance, CBM,也称为状态修),轨道车辆结构振动损伤识别技术的应用需求已变得十分迫切[13]。本文的研究目的是通过综述的方式调查损伤识别技术在轨道车辆相关领域的应用现状和进展,为未来轨道车辆的智能运维策略提供技术参考, 故有必要综述结构振动损伤识别技术在轨道车辆中的应用。

1. 理论背景和数学模型

过去几十年里,航空、土木和机械等工程领域的结构损伤识别技术经众多学者的多年探索,包括确定损伤存在、定位、类型和程度量化等,已经取得了丰富的成果。Sinou等[1-3, 7-11, 14-15]均对结构损伤识别方法进行了很好的文献综述。显然,基于振动的损伤识别方法对结构振动行为、失效机制、关键损伤位置和严重程度要求有深入理解。结构振动损伤识别方法属于全局方法,本文在文献基础上也将振动损伤识别技术分为基于模型的方法和基于响应信号的方法。

基于模型的方法利用传感器技术获取结构振动信号来确定结构系统物理性质的未知动态参数。这些动态参数多数与模态参数相关,如结构频率、模态振型、阻尼和曲率等。其他一些损伤识别方法则是基于刚度和柔度矩阵方法、敏度方法、频响函数方法等。使用结构模态参数相关的方法是根据损伤结构和健康结构(无损伤结构)之间的变化来定位损伤。此外,利用模态参数建立柔度矩阵、模态曲率和模态应变能的变化率也是损伤量化的有效指标[8-14]。

基于响应信号的方法属于非参数方法,仅依赖于结构的振动响应信号数据(如位移、加速度等信号),有时也称为智能损伤诊断方法。Gomes等[15]不仅研究了智能信号处理技术和振动响应参数(刚度、固有频率、模态阻尼、模态振型、模态曲率、频响函数、应变能等)相结合的损伤识别算法,也强调了利用振动指标的智能信号处理优化算法进行结构损伤识别的比较,同时讨论了如何使用优化算法和人工神经网络(Artificial Neural Networks, ANN)进行结构损伤识别。就目前的应用现状而言,遗传算法(Genetic Algorithm, GA)、粒子群优化(Particle Swarm Optimization, PSO)、人工蜂群(Artificial Bee Colony, ABC)、机器学习(Machine Learning, ML) 和人工神经网络等主要应用于结构损伤的定位[15],但这些结构损伤定位仍然需要解决一些问题:改善优化算法的准确性;降低计算成本;处理损伤识别多目标优化设计变量时容易出现的无效问题。

此外,在一些更加复杂的工程结构的健康监测中,损伤识别方法的应用仍然受到各种不确定因素和边界条件的影响和限制,需要考虑多种识别方法的混合和优化,如模态应变能的损伤定位方法和改进差分演化的优化算法等。这些优化算法与其他损伤识别方法的集成已成为振动损伤识别技术工程应用的重要发展方向,这也从侧面证明了基于振动响应信号的损伤识别方法已成为一种有效的结构故障诊断与检测技术。

1.1 基于模型的方法基于模型的方法主要是指与模态参数相关的方法,即将健康结构与损伤结构的模态参数进行比较,观察振动损伤导致的参数变化,并以此作为结构损伤的存在、位置和严重程度的重要指标。这种方法有时也称为基于物理模型的方法。基于模型的方法主要分为[8-12]:固有频率法、模态振型法、曲率模态/应变模态法和其他与模态参数相关的方法。

1.1.1 固有频率法固有频率法是以固有频率变化作为损伤识别的基本特征进行裂纹识别[4, 8]。由于结构质量、刚度和其他结构参数的变化会导致其固有频率的变化。频率变化是通过设置在特定点的传感器测量结构由于刚度变化而引起的固有频率变化。选择固有频率变化作为损伤灵敏度因子有很多优势,其中之一就是固有频率受噪声的影响较小,测量结果相对比较准确,在结构部分节点布置传感器就可以准确测量结构的固有频率;缺点是需要优化确定传感器布置数量。为了有效地检测损伤,传感器应均匀地设置,且最好是振型矢量幅值总和为0的测点位置。Lee等[16]利用Rank-Orderin方法和前4阶固有频率确定结构损伤大小和位置。由于结构固有频率属于整体属性,有时尽管损伤发生在不同位置,但也可能导致相同的结构频率变化,如一些对称结构中处于对称位置的损伤可能会导致频率变化相同。显然,仅依赖频率变化并不能有效识别损伤的位置和程度。固有频率法多数用于判断损伤的存在,这也是利用固有频率变化识别结构损伤的局限性。另外,利用频率变化的方法有时对微小损伤不敏感[17-18]。

1.1.2 模态振型法模态振型法需要考虑模态保证准则(Modal Assurance Criterion, MAC,也称为模态置信度)进行结构损伤识别。该准则利用模态特征向量的正交性来检测整个结构的模态变化[1]。模态保证准则源于对试验模态向量的质量置信度指标的需求,该指标一般根据测得的频响函数估计得出。该方法使用模态节点位移来检测和定位损伤,用于识别测量自由度对MAC低值的负面影响。MAC的一个扩展方法是坐标模态准则(Coordinate Modal Assurance Criterion, COMAC)。通过一组模态进行对应分析,其归一化值Pi, j为[7]

Pi,j=(m∑j=1φu,i,jφd,i,j)2m∑j=1φ2u,i,jm∑j=1φ2d,i,j(1)式中:φu, i, j和φd, i, j分别为自由度i和模态系数j处的无损伤和有损伤结构振型矢量;m为模态向量的匹配对数。

利用MAC和COMAC方法基本可以识别大多数结构损伤的变化和位置,但也存在识别虚假结构损伤的现象,产生错误的识别结果。尽管如此,COMAC在实际工程学科中仍然是一种应用广泛的振动损伤检测方法。在过去的几十年中,许多基于模态振型的损伤识别方法几乎都是直接或间接建立在实测模态振型的基础上[8-9, 19-20]。这些方法大致分为2种类型:传统的振型变化方法,通过有限元模型或试验测试来建立损伤位置/损伤严重程度与振型变化之间的关系,其准确度依赖于完整和受损结构的振型数据;结合现代信号处理方法,根据损伤结构的振型变化进行损伤识别。这些方法将振型变化或振型数据作为一种空间域信号,利用信号处理技术,通过检测损伤引起的振型曲线局部不连续来定位损伤。

由于模态振型包含局部信息,使得振型对局部损伤更加敏感,模态振型法可以直接应用于结构的多损伤识别。传统的模态振型法是将健康结构和损伤结构的振型变化作为损伤识别的基本特征进行比较分析。健康结构的模态数据通过对完整结构的试验测试或精确数值模型获得。在无法获得健康结构的试验数据时,采用有限元模型来生成基准数据。与固有频率法相比,模态振型法受环境影响更小,具有定位损伤的空间信息等优点;利用振型及其导数(如转角模态)作为损伤检测的基本特征的优势也十分明显,且振型对温度等环境影响的敏感度较低;缺点是测量振型需要采用较多的传感器,容易受到噪声污染和测试条件的影响。

由于模态振型法还存在一定的局限性,很多学者开始尝试解决振动损伤识别方法的模型基准数据问题。Xu等[21]利用损伤梁结构的振动模态数据的适当阶数多项式近似无损伤梁结构的振动模态数据,构造模态曲率差与连续小波变换损伤指标,进行损伤检测;Janeliukstis等[22]对损伤结构的模态振型数据进行傅里叶级数插值来模拟无损伤结构,避免了对健康结构基准数据的过度依赖,利用模态空间的连续小波变换和模态曲率方法研究了梁结构损伤识别中的适应性,并通过损伤指标归一化和统计假设的方法识别了固支条件下铝材和复合材料梁的损伤位置;Navabian等[23]提出了基于模态数据(如模态振型及其导数)的损伤指标方法,以识别板结构中的损伤,利用模态振型和基于中心有限差分法计算板在每种模态下的斜率和曲率,并基于试验模态数据进行识别,取得了较好的效果;Rucevskis等[24]提出了一种不需要基准数据的模态振型法,该方法仅考虑损伤结构的模态曲率数据,损伤指标为实测损伤结构与健康结构曲率平滑多项式之间的绝对差,且考虑了不同程度的损伤,测量了噪声和传感器稀疏性的影响,能够利用试验数据和有限的传感器数据进行识别方法的鲁棒性分析;Yang等[25]通过对结构离散的应变模态数据进行三次样条插值,获得了光滑且连续的结构应变模态,计算了其差分曲线,构造了损伤指标,定位了损伤,并采用自回归移动平均法分析了损伤结构位置周边的振型数据,模拟了无损伤模型的振型,预测了结构的损伤程度。

1.1.3 曲率模态法一般的模态振型法是指位移模态或应变模态[26],但在损伤微小的情况下,即使采用高精度的模态振型测量技术,利用位移模态或应变模态的识别效果也并不理想,这就导致利用结构位移模态或衍生的其他应变模态损伤识别方法得到了广泛应用。为了提高振型数据对损伤的敏感性,人们提出利用模态振型的曲率作为损伤识别的方法,简称为曲率模态法[18, 27]。其他还有利用应变模态变化率、应变模态差分和应变能模态等概念进行相关研究,都比利用应变模态在灵敏度方面有不同程度的提高[28]。

曲率模态在实际过程中不易直接测量,一般是根据模态位移进行近似数值计算,多数是基于离散采样位移模态的曲率数值计算[28]。为此,通常先通过加速度计、电子散斑干涉(Electronic Speckle Pattern Interferometry, ESPI)法或扫描激光振动测量法(Scanning Laser Vibration Measurement, SLVM)提取测量数据中的位移模态。在实际工程中,加速度信号的获取最为普遍,而ESPI法和SLVM特别适合于监测大量测点的结构。当从模态试验中测得振型时,通过任意归一化处理后,利用中心差分法对模态位移进行数值微分来计算曲率模态f″(xs),即

f′′(xs)=φs−1−2φs+φs+1Δx2(2)式中:xs为模态节点位移;φs为节点的第s阶振型;Δx为相连节点间距。

许多学者对曲率模态法进行了论证和公式推导,并提出了更多与曲率模态变化率等相关的损伤识别方法[29-30]。这些文献通过有限元分析获得曲率模态变化率指标,这种曲率模态变化率比一般的曲率模态法对结构的损伤更为敏感,且能有效识别节点和支座处的损伤[31-32]。

1.1.4 与模态相关的其他方法由于利用频率、模态、振型等进行损伤识别的方法在损伤定位中存在精度不高的共性问题和局限性,人们开始关注与能量概念相关的其他模态方法。

(1) 模态应变能法

模态应变能(Modal Strain Energy, MSE)法由结构刚度矩阵与模态振型次幂的乘积构造,结合了结构振动特性与物理特性,在表征结构微小损伤方面具有独特的优势[1, 8, 14]。然而,由于仅使用结构振动数据(频率、模态等)进行损伤识别,该方法只能进行损伤定位,在结构损伤程度的量化分析方面还存在难度较大。由于损伤会导致结构刚度的改变,当某个单元损伤时,其刚度矩阵与模态振型都将发生微小变动,而其他无损伤单元的改变又很小,这时就可以用模态应变能来进行更加有效的损伤定位。模态应变能法可以在存在一定测量噪声的环境下对微小损伤的结构进行有效性和鲁棒性的位置识别。有损伤和无损伤结构之间的变化也可以通过量化分析指标Δφk计算得出,具体为[1, 8, 14]

Δφk=(ωd,kωu,k)2φd,k−φu,k(3)式中:ωu, k和ωd, k分别为无损伤结构和有损伤结构第k阶模态的相对位移变化;φu, k和φd, k分别为无损伤和有损伤结构的第k阶模态。

显然,与使用位移特征参数计算的相似指标相比,指标Δφk对损伤的严重程度更为敏感。

另一种常用的模态应变能法主要考虑了2个结构自由度之间模态应变能的减小。该方法由Sinou等提出[1, 8, 14]。对于欧拉-伯努利梁的损伤指标βj可以简单表示为

βj=n∑k=1μd,k,jn∑k=1μu,k,j(4)式中:μd, k, j和μu, k, j分别为有损伤和无损伤结构第s阶模态的模态系数j的分数应变能;n为模态阶数。

Wang等[14]对4种与模态应变能相关指标的损伤识别方法进行了文献综述,对比分析了模态应变能损伤识别算法,模态应变能因其能良好地反映了结构的微小损伤信息而备受关注;Seyedpoor等[33-34]提出了两步法和模态应变能法来识别结构损伤,具体包括采用结构的单元模态应变能信息定位损伤的单元位置,使用结构振动响应数据构造目标函数,优化所构造的损伤指标,求解单元的损伤程度,利用结构单元的模态应变能信息构造损伤定位指标,根据Guyan缩减法缩减结构模态振型,对比分析不同自由度、不同工况的结构损伤识别效果。损伤前后结构刚度的变化将导致结构内应力的改变,从而导致结构应变能的变化,通过结构的模态应变能定位损伤是可行的。结构损伤发生前后第l个单元的第k阶模态应变能Qu, k, l和Qd, k, l可分别表示为[33-34]

Qu,k,l=12φTu,kKu,lφu,k(5)Qd,k,l=12φTd,kKd,lφd,k(6)式中:Ku, l和Kd, l分别为无损伤和有损伤单元l的单元刚度矩阵;φu, k和φd, k分别为无损伤和有损伤结构的第k阶模态振型。

Vo-Duy等[35]也利用两步法进行损伤识别研究,和前者不同之处在于其使用差分进化算法优化目标函数,并在突变和选择2个阶段引入多突变算子的自适应突变方案和精英选择技术对算法进行改进,以改善识别效率;Vo-Duy等[36]还提出基于应变能的变形方法和差分进化(Differential Evolution, DE)算法,且将其应用于多层复合板损伤的定位与量化。

刘文光等[37]利用弹性力学理论推导了薄板的模态应变能,并构造了损伤识别指标,对固支弹性薄板结构的损伤进行定位分析,并与模态柔度曲率方法的识别结果进行了对比分析;梁振彬等[38]系统地研究了模态应变能法,并通过梁、板、桁架等进行了结果试验验证。其他与模态应变能相关的方法也是最近研究比较多的损伤识别方法。卫军等[39]在模态应变能变化率(Modal Strain Energy Change Rate, MSECR) 的基础上提出一种经过贝叶斯数据融合理论处理的损伤识别方法,以改进传统应变能法的损伤识别能力;Fu等[40]采用模态应变能变化率确定了板结构的损伤位置,并提出了一种削弱损伤位置的邻近效应方法,减少了定位过程中的虚假识别现象;Wei等[41]基于响应灵敏度的有限元模型更新技术和应变能法进行了损伤程度识别的优化求解。

从上述研究发现,模态应变能法可以利用有损伤和无损伤结构微小刚度改变的细微差异进行损伤定位分析,但由于损伤结构的单元刚度矩阵有时属于未知参数,需要使用无损伤结构的刚度矩阵代替损伤状态的刚度矩阵求解。替代后单元模态应变能的损伤定位效果将更加明显,故也有学者研究模态应变能变化率为损伤定位指标的方法。无损伤单元的损伤指标较单元弹性模量变化的损伤形式而言较低,利用模态应变能曲率的方法对单元截面变化的损伤定位结果较好。

(2) 小波变换法

小波变换法已成为一种应用最广泛的振动损伤识别方法,这是因为小波变换法能够更加详细地检查多尺度信号,提供不同层次的细节和近似。小波变换法将振型数据作为空间域信号,利用空间小波变换技术识别损伤引起的信号不规则性[42]。其优点在于小波对响应信号能够有效去噪,实现多分辨率分析,可以表征一些不适合傅里叶变换方法的信号辨识,在损伤定位方面具有更敏感、抗随机噪声能力更强等特点[43]。Serra等[44]通过离散小波变换研究了板结构的损伤识别问题,且验证了试验信号去噪及损伤识别结果,利用2D小波变换法和模态数据识别了板结构的损伤位置;Yang等[45]利用2D离散小波变换法研究了板结构在不同损伤位置及不同约束条件下的识别效果。还有很多学者研究了不同模态数据下的结构损伤情况,并探索了损伤程度和小波系数、集中性系数之间的关系以及不同边界条件下的试验验证等[46-50];缪炳荣等[51-54]也将位移模态、转角模态和曲率模态等与连续和离散小波变换、小波包和神经网络及一些优化技术结合,研究了多种模态参数对不同类型结构损伤识别效果的差异,提高了结构损伤识别的精度和鲁棒性。

(3) 结合优化算法的方法

利用结构振动数据确定结构损伤位置和范围的问题,通常表现为一个高度非线性的动力学反问题,有时需要利用一些逆问题分析方法将损伤识别问题转化为优化问题进行求解。利用优化算法的常见应用是修正结构有限元模型的参数或边界条件,使其与试验模态测试的参数值尽可能一致,从而识别损伤单元的位置和程度。换言之,采用目标函数(通常定义为试验数据与有限元数值模型计算数据之间的差异)的优化寻找一组描述单元受损程度的最佳参数。

近10年来,人们将振动损伤识别算法与各种优化方法和技术相互结合,发展了各种混合优化的损伤识别算法。这些优化方法包括GA、PSO等[54-56]教学优化算法(Teaching-Learning Optimization Algorithm, TLOA)[57]、二次进化算法(Secondary Evolution Algorithm, SEA)[58]、ABC[59]、ANN[60-61]、多目标优化(Multi-Object Optimization, MOO)等[62]。损伤识别技术与优化算法的结合为复杂结构的损伤识别问题提供了更加稳健的解决方案。Ghasemi等[63]通过对选择算子和变异算子的优化,在有限测点条件下可以具有良好的损伤识别效果;Alexandrino等[64]采用多目标遗传算法求解了结构损伤识别问题;Khatir等[65]以复合材料梁结构为对象,对比了PSO和GA,发现PSO在损伤检测和定位上的识别效果优于GA,其计算量更小,收敛速度更快,抗噪更强;Hou[66]等提出了基于灵敏度矩阵的最大独立或最小互相关的结构损伤识别方法,同时混合利用遗传算法进行损伤识别,取得了较好的效果。

Seyedpoor等[67]通过差分进化算法快速确定了结构损伤位置和损伤量,减少了迭代步数且具有更高的识别精度;Guedria等[68]为了弥补差分进化算法在求解维度过时高容易导致定位损伤错误的缺点,提出了一种改进的加速差分进化(Accelerated Differential Evolution, ADE)算法,通过初始化变异算子和交换算子的优化技术,提高了算法的收敛速度和避免陷入局部最优的能力。

Du等[69]提出了Jaya算法来解决损伤识别问题中的有约束和无约束优化问题;Xu等[70]提出了基于布谷鸟搜索(Cuckoo Search, CS)算法的结构损伤识别方法,并与GA的识别效果进行了对比;Mishra等[71]利用蚁狮优化(Ant-Lion Optimization, ALO)算法对悬臂梁、框架、平面桁架和空间桁架进行了损伤识别;Chen等[72]提出了一种新的基于混合粒子群优化(Hybrid PSO, HPSO)的损伤识别方法,并通过蒙特卡洛算法验证了其有效性。

从上述文献中可以发现,许多与结构模态参数相关的振动损伤识别方法在实际工程中已经取得一定效果。当然,其他一些方法如刚度矩阵和柔度矩阵法、传递函数法(频响函数法)、统计信息法、功率谱法等在结构损伤识别的过程中也得到了不断发展[8]。现代信号处理方法如小波、神经网络、遗传算法、机器学习等优化算法与振动分析相互结合也极大提高了结构损伤识别的精度和效率,但结构物理模型中与模态参数相关的方法几乎都是事先假定损伤对结构的质量、刚度、模态、阻尼等参数存在显著影响,在实际应用中依然存在一些缺点,简单阐述如下。

(1) 部分类型的结构损伤并不总是与整体结构动力特性变化相关,有时较低频率振动对应的损伤特征并不明显,特别是结构存在的一些局部损伤仅影响结构高频振动模态,通过模态参数很难准确识别结构损伤。

(2) 模态参数在测试时很容易受到温度、湿度和测量噪声等环境因素影响,模态参数变化不一定都能准确表征实际结构产生的损伤。

(3) 模态参数相关方法高度依赖于系统识别算法和逆问题理论来解决环境响应下的识别精度。大量文献也都表明这类方法不适用于实时和在线的结构损伤检测。

(4) 模型参数化损伤识别方法经常需要在进行结构损伤识别之前将大量信号数据集中传输和处理。利用传感器采集数据时,大量数据传输过程中可能会出现不同步,导致识别精度问题。

1.2 基于响应信号的方法由于多数工程结构缺少健康结构作为损伤识别的基准模型,如何利用有限的试验数据建立精确的损伤数值模型存在极大的难度和挑战。传统的损伤识别方法主要利用结构参数的变化(如结构刚度等),特别是模态参数(频率、振型等)的改变对结构损伤进行检测。这类方法相对已经成熟,可以通过对模态参数的精确识别有效诊断结构状态,但是基于模态参数相关的模型方法存在2个局限:一是要求对无损伤结构进行完整的精细化建模和试验验证,才能开展有效的识别工作,对于多数大型复杂的实际工程问题,存在不可行的因素;二是其不适用于大型复杂结构的实时状态监测[8, 12]。这是因为实时在线的结构状态检测技术需要在全局识别未知的损伤单元,结构参数既要体现全局特性,又要反映包含损伤的局部特征信息。此外,完整模型的数值分析和迭代优化计算也需要极大的计算成本,这也限制了基于模型的方法的应用范围[73]。

为了解决关键结构部件的状态实时监测问题,寻找更加有效的结构损伤量化分析技术,人们提出了仅利用振动响应信号的损伤识别方法,有时也称为非模型方法或数据驱动方法等[11]。该方法利用现代信号处理技术和人工智能分析工具进行数据分析,主要是对结构振动响应直接提取能够表征结构状态的损伤指标和特征值,不需要依赖模型参数,不会受结构参数估计误差的影响。这种方法的优点是很少依赖结构形状和模型参数,也称为智能诊断方法。代表方法有小波、神经网络和遗传算法等。需要说明的是,小波等不仅应用于基于模态参数相关的模型方法,也可以用于非模型的响应信号方法。该方法不需要健康结构作为基准模型,适用范围更广。近年来,由于机器学习等人工智能方法与结构健康监测技术相互结合,基于响应信号和数据驱动的振动损伤识别方法逐渐成为热点[74]。

由于结构局部损伤容易引起结构高频信号突变,基于响应信号方法的基本假设就是振动响应会导致结构振型数据在空间域频率段的信号幅值发生变化。该方法对于损伤位置的定位能力与损伤程度的量化评估已经取得一定的成果。利用现代信号处理方法进行损伤识别的方法主要包括分形法、分维法和小波变换法等。利用损伤结构振型变化进行损伤识别时,也存在利用损伤结构的模态数据需要大量数据,这使得损伤识别量化分析存在一定困难。Abdeljaber等[75]提出了一种基于振动响应信号的损伤定位实时检测方法,其优势在于它能从原始加速度信号中自动提取最佳的损伤敏感特征,尤其在大型试验中显示了良好的识别性能,并验证了实时损伤检测方法的计算效率。

Teng等[76]利用卷积神经网络(Convolutional Neural Network, CNN),从实时振动信号中检测出结构损伤,根据反映结构状态变化的振动响应信号(加速度),通过分类器CNN将信号映射到结构状态并检测结构损伤,还建立了有限元模型,并与试验评估方法相互验证。这种方法使用有限元分析数据训练卷积神经,提高了方法的识别精度,只需要提供足够的训练和测试样本,就可以提高该识别方法在工程实践中的实用性。另外,信号数据归一化使得数值模拟和振动试验数据具有可比性。经过量纲归一化后,数据分布可以满足在相同范围内,而没有改变原始信号的固有损伤特征。

依赖于响应信号的振动损伤识别方法不会干扰结构的正常运行,相比基于模态参数的方法具有很大的发展优势。迄今为止,人们已经提出了大量基于响应信号的结构损伤识别方法[77]。Ye等[78]综述了深度学习在土木结构健康状态监测和损伤识别技术的应用。通常,基于信号的损伤识别方法可以分为时域、频域和时-频域方法等。在结构损伤识别技术中大量使用的时域方法主要是时间序列分析方法[79]。频域方法最适合用于平稳信号处理,广泛用于机械故障诊断[80]。时-频域分析方法主要包括短时傅里叶变换法、小波变换法和Hilbert-Huang变换(HHT)等。许多研究人员将概率统计和数据挖掘概念,如模式识别、数据聚类、不确定性分析和统计分解技术等集成到损伤识别算法中,以改善损伤特征[81-83]。HHT[84]是响应信号分析中使用最广泛的时频方法之一。该变换通过经验模态分解(Empirical Mode Decomposition,EMD)的时域分解来进行。HHT和小波技术之间的区别在于HHT完全是数据驱动,无需假设基本功能,该方法将非平稳数据分解为多个正交本征函数,再利用Hilbert变换得出损伤结构的变化频率、幅值和相位,这些本征函数可以表示出信号中的结构损伤特征。

1.2.1 非参数识别方法Onur等[12]详细介绍了非参数的结构振动损伤识别方法。与依靠系统辨识的模型识别(参数)方法不同,非参数识别方法主要利用统计手段直接从测量的加速度信号中检测结构损伤。它能够提取无法轻易归因于结构物理参数变化的损伤特征,经常将时间序列建模与统计分类方法相结合。该方法的核心是使用时间序列建模技术,从原始信号中提取对损伤敏感的特征;然后通过分类器或离散点检测器处理提取的特征,以评估结构的当前健康状态。常见的其他方法还有自回归移动平均(Autoregressive Moving Average,ARMA)法、时间序列法(Time Series Method,TSM)等。其他的非参数方法如功率谱密度(Power Spectrum Density, PSD)、互谱密度(Cross-Spectrum Density, CSD)和频响函数(Frequency Response Function,FRF)等技术也经常用于各种激励下结构的损伤识别。

1.2.2 数据驱动方法数据驱动方法的典型应用之一就是基于机器学习的振动损伤识别方法,近10年逐渐成为结构健康监测领域的研究热点[85]。常规的机器学习方法包括基于模型和非模型的振动损伤识别方法,但目前数据驱动方法的适用性和有效性还不成熟,有时不能完全处理离散二进制和不完整/丢失的响应信号(输入的时间序列信号中存在不连续性)。如今,越来越多与人工智能相关的数据挖掘方法还在继续发展和完善中,以便其更好地被应用于结构健康监测和损伤识别的时域信号分析中,解决实际工程结构损伤识别中存在的数据框架问题[86]。

其实,大多数基于机器学习的损伤识别方法仅涉及2个任务:特征提取和特征分类。实际上这种方法也可以应用于基于模型的识别方法。许多基于机器学习的损伤识别方法都依赖于结构模态特征参数(固有频率、阻尼比、模态振型等),且作为对损伤敏感的特征。然而,此类特征容易受到结构损伤以外的其他因素(温度、湿度等)的影响,并且它们对一些特殊结构敏感性低[87]。一些文献中[85-88]已经明确建议使用基于机器学习的损伤识别方法时尽量不要将模态参数作为损伤敏感函数。当然,机器学习技术在损伤识别中的应用还依赖于一些其他关键结构参数的选择,例如系统辨识(System Identification,SI)、主成分分析(Principal Component Analysis,PCA)和自回归分析(Auto-Regressive Analysis,ARA)等,均需要耗费大量计算时间和成本。为了提高计算效率,也有一些方法[89]利用深度学习的算法开发一些新的结构振动损伤识别技术。深度学习在梁和板结构的损伤识别中已经取得了较好的结果,但数据驱动的结构损伤识别技术有时也可能由于缺少大量实测损伤特征数据,在应用上存在很多局限性。在未来人们还需要继续开发更多新的基于有限数据驱动的振动损伤识别方法。

2. 轨道与车辆结构的损伤识别技术

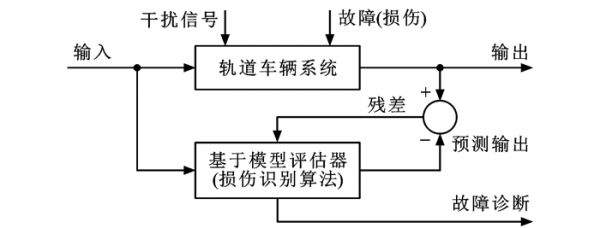

目前,基于振动响应的轨道与车辆关键部件的损伤识别方法主要包括高级滤波器方法、系统识别方法和信号分析方法[90]。这些方法主要是将结构动态行为的变化作为损伤特征分析的重要依据,其中,利用参数和状态估计方法进行车辆状态监测的技术在铁路智能运维中已经得到广泛应用。常见的基于参数与状态的模型技术,如卡尔曼滤波器、扩展卡尔曼滤波器、顺序蒙特卡罗方法和粒子滤波器等均被广泛应用于估算轨道车辆系统动力学特性的变化和损伤识别。在未来,智能铁路(Intelligent Railway) 或智慧车辆(Smart Train)将依靠更加先进的故障预测与健康管理(Prognostics Health Management, PHM) 系统实时在线监控和预测其在正常运行过程中的整体动态行为。如今铁路车辆的智能诊断技术已经成为一项关键的技术问题。由于铁路车辆是高度非线性的动态复杂多体系统,如何建立可靠的数学模型,克服结构非线性和多源参数变化的潜在困难,并开展有效的损伤识别依然是一项技术挑战。常见的基于观测器的车辆结构故障监测方法如图 2所示[90]。

图 2 基于观测器的车辆结构故障监测方法

Figure 2. Observer-based vehicle structure fault monitoring method

基于现代信号处理技术(带通滤波器、频谱分析、小波分析、快速傅里叶变换等)在结构损伤识别中的主要应用之一就是检测车轮的各种故障[90]。无论是基于模型的方法,还是基于信号处理,它们均已被广泛用于铁路车辆结构的故障监测和损伤识别中。这些技术常应用于检测和识别车轮等部件随服役时间不断恶化的结构损伤特征。另外,在车辆实际运行中,轨枕紧固件的松动或丢失以及轨道、道砟的损伤经常会导致轨道局部刚度降低,从而影响轨道-轨枕-道砟系统的振动特性和轨道不平顺的变化。车辆与轨道之间由于耦合振动因素,还可能导致车辆结构其他振动特性的劣化问题,使得轨道、车轮等发生损伤。通过轨道基础设施路旁或车载传感器,人们还可以完成车辆动力学状态的实际监控。利用大容量通信总线、智能传感器网络技术和先进的数据处理单元进行数据采集、处理分析和决策管理,可以很好地进行车辆和基础设施的结构损伤识别。

传统铁路领域的基础设施和车辆等运维主要基于时间维护(Time-Based Maintenance, TBM)策略(也称为计划修或定期维修),这种策略以无损检测技术为基础。随着现代计算机技术的发展,铁路维护技术逐渐向CBM策略发展[13]。未来铁路智能运维(包括基础设施和车辆等)的内容包括实现状态修的智能维护策略、设备资产的智能管理、人工智能的维护和集成数据库等[91]。CBM利用车辆或轨道获得的大量信号数据来监测,而不是按设定的时间周期间隔或检修计划进行维护。状态修包括数据采集、数据处理和维护决策[92]3个方面,其步骤包括:根据布置的传感器测量信号获取基础设施或车辆结构的振动响应数据;对信号数据中可能出现的损伤进行特征提取、分类和分析;监测轨道与车辆状态(包括损伤的位置和程度等),确定在最佳时间内进行维护;准确地预测各个具体位置的轨道不平顺影响,简化轨道与车辆的预防性维护。其他关键技术还包括智能传感器技术、数据采集和特征挖掘、损伤识别算法优化和智能管理与决策等。

铁路领域的结构健康监控主要有2种发展途径[93-97]:一是根据轨下或轨侧布置的传感器测得的振动响应信号识别铁路基础设施结构(线路、桥梁、隧道等)的损伤;二是利用车载设备测得的响应数据进行车辆关键部件损伤的远程监控和识别。数据信号的采集处理和损伤识别算法是关键。Ngamkhanong等[98]综述了轨道状态监测及传感器的技术要求,讨论了利用振动响应信号进行轨道故障识别的技术;Chudzikiewicz等[99]利用转向架轴箱加速度信号估算了轨道状况,通过对加速度信号进行改进Karhunen- Loève变换,提取了结构动力学特征参数,通过对比分析轨道的损伤,说明了方法跟踪和估计轨道状态的可行性;Oregui等[100]基于频率响应函数的统计方法开展了轨道损伤特征识别,该方法基于现场模态测试技术比较了轨道损伤状态与健康状态的信号,对严重程度不同的轨道表面缺陷主要类型也进行了识别效果对比。

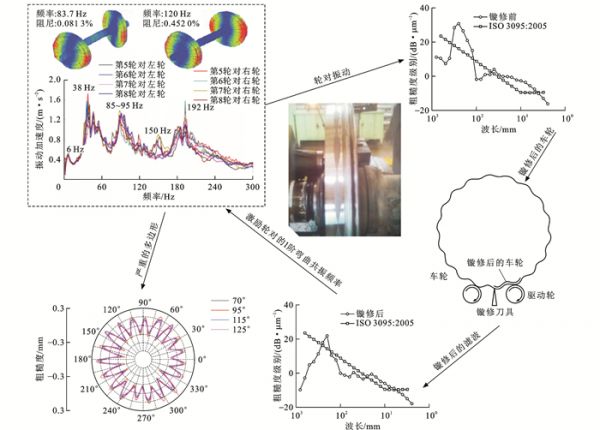

另外,由于车辆-轨道之间存在的多场耦合作用,容易产生许多类型的轮轨损伤,轮-轨耦合振动产生的异常冲击载荷是导致轮轨踏面出现不同疲劳损伤的主要原因之一。根据统计分析,车轮损伤是轨道车辆损伤的主要原因,具体包括多边形磨耗(Polygon Wear)、踏面划痕(Tread Scratches)、踏面擦伤(Tread Scuffing)和踏面剥离(Tread Peeling)等。Tao等[101]综述了轨道车辆车轮多边形缺陷的作用机理,讨论了车轮多边形化和磨耗问题,同时分析了车轮多边形化的产生机理,将车轮损伤发生原因主要分为车轮初始缺陷、车辆-轨道耦合振动和热-弹塑性变形导致的不稳定性。显然,车轮和轨道的损伤会引起车辆的振动噪声和疲劳失效等问题,甚至导致车辆脱轨等灾害性事故。轮轨踏面损伤事件如图 3所示[101]。

图 3 车轮高阶多边形磨损的形成与发展过程

Figure 3. Formation and development processes of high-order polygonal wear of wheel

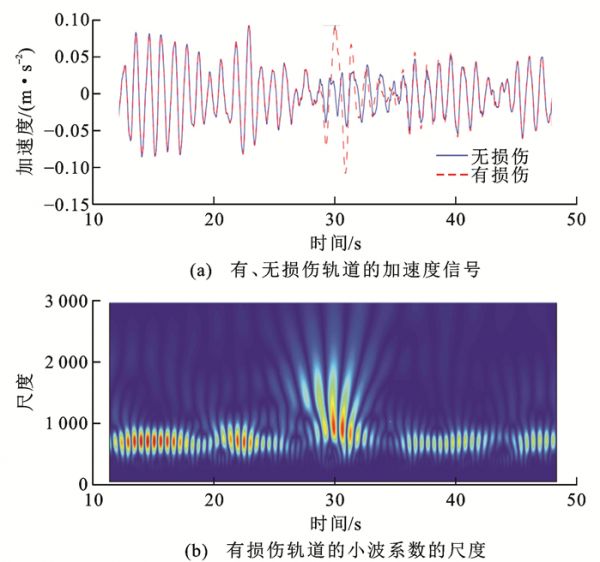

Cantero等[102]利用列车运行对基础设施产生的垂直加速度来检测轨道局部损伤,具体方法是使用小波变换分析车的加速度,识别轨道表面损伤位置,且提出了基于小波系数的尺度指标,并改进了轨道损伤的识别算法,见图 4。

图 4 损伤轨道的识别结果

Figure 4. Identification results of damaged track

Wang等[103]重点介绍了轮轨冲击力导致的车轮和轨道损伤(缺陷)的检测技术,介绍了车轮多边形问题与加工导致的车轮划痕、扁疤、剥离和脱落等现象的识别方法;Barke等[104]提出了2种车轮非接触式的损伤程度量化方法,基于应变的方法利用钢轨应变数学模型评估损伤程度,基于加速度的方法利用在钢轨上设置的加速度传感器或应变片测试振动响应信号,进行轨道损伤识别和量化评估。

由于载荷异常、部件老化和环境因素(湿度、温度、腐蚀和紫外线辐射等)等影响,车辆结构关键部件容易产生局部和全局损伤。这些损伤必然会影响结构关键部件的材料几何属性、边界条件和系统的动态特性。另外,车辆系统也可能会因为悬挂参数的设计不匹配,导致整车振动特性恶劣。这容易导致车体、构架等部件的弹塑性变形或局部共振疲劳等损伤问题。如何开展车辆实时在线状态监测需要重点考虑振动损伤识别方法。由于车辆结构部件的失效大多数是由于振动导致的结构损伤,开展振动损伤识别方法研究在铁路领域的工程应用已经变得十分迫切。

车辆结构复杂性和非线性经常导致结构损伤识别技术的工程应用出现很多问题。由于基于结构模型参数的损伤识别技术并不适合实时在线状态监测,更不利于未来轨道车辆的智能诊断,未来在车辆的智能运营和维护策略方面还需要考虑响应信号和人工智能、大数据、物联网技术的结合,实现数据驱动的结构振动损伤识别技术。

美国联邦铁路管理局(Federal Railroad Administration, FRA)建立的铁路车辆结构部件管理数据库显示,机械部件损伤主要分为3类:转向架的轮对(车轮、车轴和轴承等)约占损伤事故总数的44.7%;车体、制动器和车钩等约占损伤事故总数的36.7%;其他如受电弓、底架和车门等约占损伤事故总数的18.6%。这说明轮对损伤检测技术在轨道车辆状态维护中的重要性[105]。车辆结构部件的主要损伤特征如表 1所示。

表 1 车辆关键结构部件的损伤分类

Table 1. Damage classification of key structural components of vehicles

部件 损伤特征 车轮 磨损、扁疤、踏面擦伤、滚动接触疲劳、裂纹、塑性变形等 轴承 疲劳剥落、磨损、腐蚀、局部硬化、剥离、胶合、保持架损伤等 齿轮 齿断裂、齿面疲劳、齿面磨损、齿面划痕、塑性变形、化学腐蚀等 车轴 裂纹、腐蚀、断裂等 轴箱 裂纹、腐蚀、断裂等 车体 裂纹、腐蚀、断裂等 构架 裂纹、腐蚀、断裂等笔者团队长期从事轨道车辆车体和构架结构的振动疲劳研究,发现车体等结构关键部件的疲劳损伤主要是由于结构动应力过大导致的。损伤发生的位置主要是二系悬挂、车钩、窗门和窗角等位置。一些结构疲劳损伤还是由于列车进出隧道时,密闭车辆内部和外部气压差的变化引起结构产生各种疲劳损伤等。

Alemi等[106-108]分别建立了有、无损伤的车轮模型,利用多个应变传感器收集的数据获得了不同车轮缺陷模型和测试数据,并验证了车轮损伤识别方法;Liang等[109]对车轮和轨道表面缺陷进行了建模与仿真,根据简化数学模型进行了试验验证,并采用短时傅里叶变换、Wigner-Ville变换和小波变换研究了车轮和轨道的损伤识别。

近10年来,在极端服役环境下车辆和基础设施损伤事件的发生更加频繁。基于光纤传感器(Fiber Optic Sensor, FOS)的技术因其固有的独特优势(体积小、质量轻和抗电磁干扰等)而广泛用于结构健康监测中。基于光纤的状态监测系统使用准分布和连续分布的传感器技术,能实时测量结构早期损伤,从而预防灾难性事故。Liu等[110]利用轨边布置的光纤布拉格光栅(Fiber Bragg Grating, FBG)光学传感器技术开展了车轮踏面损伤实时监测,具体步骤包括应变数据前处理、车轮归一化数据分析响应和根据振动响应进行局部损伤识别等;Du等[111]综述了先进的光纤传感等最新技术,并在铁路车辆和基础设施状态监测中实现了车轴、车轮缺陷、轨道沉降和磨损等的损伤监测;Wei等[112]探讨了车轮实时状态监测技术和FBG传感器技术;Roveri等[113]使用FBG传感器阵列系统进行了轨道车辆的现场线路试验,根据振动响应信号实时监控了轨道和车轮的健康状况,利用大量传感器获取的测量数据进行统计处理,并采用损伤识别算法检测了轨道和车轮磨损等局部缺陷。

由于车轮和轨道缺陷引起的振动响应信号容易存在部分频率重叠,有时不能直接通过滤波器简单分离,就需要在HHT的基础上再采用其他频率滤波、时域斩波以及均值等技术提取车轮和轨道的损伤特征信息。Kraemer等[114]根据实测数据提出了一种统计方法来识别铁路货车的板簧装配体损伤,对比分析了有、无损伤状态下板簧结构振动加速度数据的功率谱密度和均方根差异,计算了高阶模态下弹簧损伤导致的振动能量损耗和偏移。

梁建英[115]讨论了高速列车智能诊断与故障预测系统架构,从实时状态数据的特征提取和预处理,列车运行历史数据的挖掘,系统故障预测数学模型的建立,部件、系统和列车不同层次及各层次之间关系的特征数据及关联关系等方面进行了状态监测和逻辑推导;Magel等[116]设计和评估了车轮和轨道踏面的形状,改善了轨道接触疲劳和磨耗性能;Bielak等[117]提出了一种车载振动信号监控铁路基础设施的新方法,主要测试了时间-频率、空间-频率、空间域和信号能量,发现同时实施这几种方法也许能更加有效地检测轨道损伤状态,在此基础上监测了轻轨系统的运行数据,发现振动响应信号对结构损伤特征变化敏感,对环境可变性并不敏感。通过基于固有频率方法在结构健康监测中开展的研究,除了特征提取外,还研究了各种无监督的损伤检测方法,包括各种滤波器方法的应用。研究发现,Haar滤波器方法在模拟数据和运行数据的故障识别上具有独特的优势,将统计学与基于物理模型的损伤识别方法相结合可以为轨道的健康监测提供更好的故障监测和解决途径。

Vaiciunas等[118]研究了车辆轴承损伤检测的2种方法: 振动诊断方法和轴箱加热方法。振动诊断方法的缺点是要安装接触式振动传感器,需要干预处理车辆结构部件;轴箱加热方法的原理是通过轴箱温度变化的强弱识别轴承损伤;缺点是相同轴箱、相同温度可能表示不同轴承的健康状态。

Kundu等[119]综述了铁路状态修过程中车轮和轴承的结构健康状况监测技术,分析了车轮和轴承部件故障识别的不同在线诊断工具,并分析了传感器技术,发现轨旁传感技术有时比车载传感技术在损伤识别中应用效果更好;Kukenas等[120]研究了车轮踏面几何形状和滚动表面缺陷的识别技术,分析了系统原理和识别算法,从频率特性推导了车轮损伤的数学模型,并提出了结构损伤特征参数的识别算法;Steisunas等[121]考虑车轮损伤而引起的车辆振动特性变化,并使用数学模型和客车跟踪系统进行数据跟踪,动态估算了不同季节温度对车辆动力学响应的影响;Wang等[122]提出了一种基于兰姆波的损伤检测方法,检测、识别并定位了车轮轮辐损伤,验证了损伤识别方法的有效性。

从上述文献可以发现,采用参数及状态估计方法进行结构部件损伤识别也是目前车辆在线状态监测的主要方法和技术途径。Jesussek等[123]结合卡尔曼滤波器监测了车辆的悬挂系统故障;为了考虑铁路车辆悬挂系统的非线性因素,Jesussek等[124]应用扩展卡尔曼滤波器进行了故障监测;Sakellariou等[125]采用基于数据驱动的模型和随机方法,利用外部输入数据的自回归模型进行了悬挂系统的损伤识别;Liu等[126]利用递归最小二乘算法进行了铁路车辆悬挂系统的损伤识别;Jung等[127]在时域中利用输出特征模态响应数据变化进行了车辆悬挂系统的损伤识别;Wei等[128]提出了传感器配置方案,针对车辆悬架系统开发了数学模型,并基于模型和数据驱动的方法分析了悬架故障监测问题;Tsunashima等[129-130]概述了铁路车辆车载健康监测系统的现有方法和近年来文献中开发的算法和方法。

3. 损伤识别问题与展望

3.1 存在的问题未来轨道车辆智能诊断技术存在的问题主要包括:根据损伤特征数据进行特征的高效提取、归类和分析;与人工智能、数据挖掘等技术结合提出新的识别方法;基于新的响应信号和数据驱动技术实现车辆结构部件损伤地精准识别。车辆损伤识别中存在的问题可以更详细地罗列如下。

(1) 多种车辆结构损伤识别算法的集成与适应性。传统的振动损伤识别方法主要是基于模态参数相关的模型方法,大多只关注损伤定位,而且不同模态方法、不同类型损伤的识别精度和抗噪性能依然存在较大差异。利用结构参数如频率、模态、刚度(包括弹性模量等)等变化模拟损伤,高度依赖结构健康模型,这对未来基于状态的车辆智能诊断技术存在极大的局限性。而基于响应信号的损伤识别技术又存在大数据传输中可能出现的延迟问题和多源性信号在数据处理与分析中可能出现的差异性问题。

(2) 车辆结构关键部件的响应数据在外界环境激励下经常受各种不确定性因素(温度、湿度等)的影响,在故障诊断的过程中需要充分考虑环境因素的影响,以保证获得准确的结构振动响应。如何降低环境因素影响也是车辆结构部件损伤识别技术需要重点解决的技术问题之一。

(3) 智能传感器的优化布置技术。传感器的布置工作包括传感器的种类、数目、位置的选择和确定,需要兼顾各种技术要求和经济效益,这要求传感器具有足够的测试信息数据,以保证通过这些数据能够更好地识别结构部件的损伤位置和损伤程度,且能进行有效的损伤定性和定量分析。

3.2 轨道车辆损伤识别展望如果要实现未来轨道车辆的实时在线检测技术,无论是利用车载数据,还是轨旁传感器的检测技术,均应该充分考虑如何使用尽可能简单、相对较少自由度的数学和物理模型来模拟振动状态下结构部件的时间序列信号,进行伤识别和故障诊断。轨道车辆结构部件在运行过程会存在各种非线性,比如轮轨接触、悬挂参数、部件之间的非线性相互作用等。此外,牵引制动工况引起的车辆加速、减速或切换均可能引起结构振动模态的时变效应。利用现场实测数据进行损伤识别和故障诊断的状态监测技术依然需要进一步发展和完善。

近10年来,铁路结构健康监测系统的研究越来越重视结构损伤识别技术的实时性和在线状态监测的应用技术研究。为了改善车辆结构部件的损伤识别精度,必须要提高利用先进传感器网络获取振动响应信号数据的能力和可靠性。比如传感器必须安装在最适当的位置,以提高数据采集的准确性和减少监控系统中安装的传感器数量,这些因素有助于降低成本和数据处理时间。未来铁路的智能诊断技术不仅需要结合传统的结构损伤检测方法,也要充分考虑现代基于数据驱动的结构损伤识别算法的研究与应用。

实际车辆结构部件的损伤类型和产生原因比较多,同样需要考虑利用健康结构的基线数据检验损伤识别方法的效果。传统的基于振动的结构损伤识别技术属于全局性监测技术,基于模型的识别技术多数需要无损伤结构数据作为基准。而实际工程中,尤其是试验验证过程中,由于环境因素的影响,很难在多次测量中保证结构参数的测试结果一致。这就需要结合仿真模型解决这个问题,比如利用有限元模型修正和更新的优化技术获取更加精准的结构参数。另外,车辆结构部件的振动模态等参数在实测过程中更容易受到环境及噪声的干扰,模型方法的局限性不利于车辆状态的智能监测,如何实现轨道车辆部件实时状态的检测应用是需要考虑的难题。显然,基于振动响应信号和大数据驱动的结构损伤识别技术是未来车辆结构实时在线智能诊断的重要发展方向之一。由于许多振动损伤识别的关键技术和基础理论还处于不断完善和发展的过程中,有必要提出一些新技术以适应不同对象、不同复杂环境的损伤识别理论和方法。

对于车辆结构关键部件,基于模型的结构损伤识别方法需要考虑健康结构模型参数的获取以及与实测参数的对比分析,存在一定的应用局限性。结构损伤定位和量化分析的识别算法更加需要考虑仿真模型与试验方法的结果对比,不仅需要修正和更新数学模型,还需要优化损伤识别算法的鲁棒性。

基于振动响应信号(基于数据驱动或基于知识等)等其他非模型的损伤识别技术依然在发展过程中,尽管未来可能会在实时状态监测中发挥作用,但还有许多关键技术问题有待解决,涉及多学科之间的交叉融合与协调发展。未来轨道车辆智能运维的发展趋势和重点体现在实时在线状态监测,振动损伤识别技术研究还有很多问题需要突破。有关铁路结构损伤识别技术展望如下。

(1) 对结构损伤机理及结构动力学正逆混合模型的精确建模。因为实际工程结构中可收集的损伤样本数据始终不够充分,容易受到测试条件的限制,通过大数据来获取结构损伤样本费用昂贵且耗时,有时还需要结合数值仿真建模技术建立损伤结构的力学模型。实际上,如何将损伤机理纳入结构动力精细化模型是结构健康监测基础研究的重要前提。

(2) 根据结构振动响应参数或信号精确提取结构损伤事件较小的特征指标。人们需要考虑如何更加合理且准确地构造和提取较小结构损伤的特征指标,这是成功识别结构损伤的关键。由于表征结构损伤特征的指标也存在着多样性和复杂性,如何满足未来智能诊断技术的发展也非常重要。

(3) 发展多学科交叉与融合的新型结构损伤检测技术。随着计算机与数据通信技术、先进结构动力分析技术的发展,人们需要融合人工智能、物联网、大数据、数字孪生、增强现实等新的损伤识别技术,这也将为结构健康监测学科的发展提供无限的可能性。

(4) 优化智能传感器的测量位置和数量,以便更准确地实现大数据的特征挖掘功能。选择最佳位置和有限数量的传感器是获得结构大量检测信息的重要手段。智能传感器的布置优化涉及智能通信、优化和结构动力学等理论。智能传感器技术在未来轨道交通的智能运维中将发挥更加重要的作用。

(5) 在车辆或基础设施的结构损伤识别中,需要考虑和解决非线性因素对结构动力学逆问题的影响。结构动力学逆问题的分析理论和方法尚未完全成熟,对于实时在线的车辆状态监测而言,是一个必须要认真考虑的基础研究和关键科学问题,这也是轨道车辆结构健康监测领域长期而艰巨的任务之一。

4. 结语

如今,基于振动的损伤识别技术和方法主要是基于结构模型(与模态参数相关的方法,如频率、模态振型、曲率模态、应变能等)的振动损伤识别方法,对象也集中在梁、板、桁架等线性结构,而基于信号或数据驱动,以及基于知识的结构振动损伤识别技术依然在发展和完善过程中。要实现未来轨道车辆状态的实时在线监测,很多损伤识别技术的理论和方法尚不成熟,一些逆问题分析方法的应用还存在着极大局限。如何将基于振动响应信号和数据驱动的振动损伤识别技术应用于车辆结构智能诊断中,依然存在较大困难,相关结论如下。

(1) 从智能运维的角度增进对车辆结构关键部件,如车轮、车轴、构架、车体等的动力学特性与损伤识别之间耦合作用机理的理解。通过分析结构损伤发生的根本原因和缓解措施,将结构关键部件的损伤和状态修运维策略获得的数据完美融合,研究环境噪声下结构多损伤识别方法的鲁棒性和抗噪性,如利用振动响应参数建立损伤识别模型,以区分环境噪声下不同位置和/或不同类型损伤识别方面的潜力,尤其是针对算法的实时性进行深入研究。

(2) 损伤识别类型、定位和程度的量化分析技术及相关算法的基础研究还需要进一步发展与完善。损伤识别过程中对局部损伤定位的计算方法虽然比较多,但是对全局和系统性的结构损伤识别算法的开发并不成熟,尤其对一些复杂结构和存在非线性因素的系统结构部件的损伤识别算法和技术还不完善,需要根据不同结构部件的不同对象和不同类型的损伤,根据损伤识别技术的不同层次分析结构损伤程度量化指标,开发和优化新型损伤识别方法,改变现有识别算法的不足。

(3) 为了实现未来轨道车辆结构部件状态的实时在线状态智能诊断和监控,需要加强现有检测技术与人工智能、大数据、智能传感器等新兴技术的融合,研究大数据、数字孪生和云计算等在智能运维中的应用,通过对损伤的追本溯源,帮助制造商设计和优化结构设计的标准和故障排除,减少结构损伤发生的多源性问题。

(4) 未来轨道车辆应该更多突出由基于状态维护向基于智能维护方向的策略转变和应用,以便做出更加精准的故障智能诊断和预测性维护。振动损伤识别技术需要充分利用非模型响应信号和大数据驱动技术,实现轨道车辆关键部件的智能管理和智能决策。开展基于实测振动响应信号大数据的损伤识别技术与其他图形、图像等数据源的集合研究,才可能实现列车和线路状态感知数据特征的提取、挖掘和分析。利用大数据驱动和基于知识的结构振动损伤识别技术研究将是未来重要的发展方向之一。

相关知识

让自动驾驶汽车行驶在法治轨道上

自行车运动相关损伤的预防、评估与康复!

运动损伤概述

运动相关损伤的概述

结构健康监测教程

冻雨持续 车辆遇冻雨怎么自救?

运动装备与损伤防护:科技如何守护你的运动安全

羽毛球运动中常见损伤及预防(文献综述).doc 全文免费

科学使用健身器械,避免运动损伤!

膝关节运动损伤康复学

网址: 轨道车辆结构振动损伤识别技术综述 https://m.trfsz.com/newsview339881.html