核电钢制安全壳焊后热处理温度控制技术研究

CAP1400作为世界首台,国内首座单台装机容量140万千瓦核电堆型,其钢制安全壳(CV,Containment Vessel)筒体壁厚设计厚度52mm,全部超出了ASME规范及设计文件要求的44.5mm的热处理厚度,因此,其需进行焊后热处理的焊缝达到2000多米。加之CV壳体所用的SA738Gr.B的调质钢板热处理温度为593~620℃,热处理温度区间非常小,热处理均温带的宽度较大,温度控制难度很大。为妥善解决这一难题,使CV的热处理实质效果达到规范要求,对热处理过程中温度的均匀性进行研究就显得十分必要了。

1. 工程概况

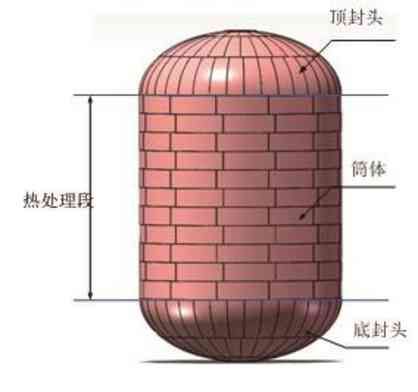

(1)钢制安全壳简介 钢制安全壳(CV,Containment Vessel)是核电站反应堆第三道安全屏障。钢制安全壳分3大模块进行组装,分别为顶封头、筒体、底部封头三部分,顶封头和底部封头壁厚均为43mm;筒体部分均由52mm和55mm的钢板组成,共由144块弧形板,每层12块,共12层。分段示意如图1所示。

(2)焊后热处理方法的选择 ASME规范NE-4621对热处理方法有如下描述:对于容器类设备,当容器或者物项不能实现整体或者炉内多次热处理时,焊缝可进行局部焊后热处理。

图1 钢制安全壳分段示意

钢制安全壳的焊后热处理因其尺寸过大,进行炉内热处理显然不现实,因此局部热处理成为其热处理时唯一的选择。对于大型容器的局部热处理一般采用陶瓷垫片或火焰内部加热的方式进行,即采用在容器焊缝上设置履带式电加热器进行加热,外敷保温材料,用温控仪显示加热温度和调温。美国AP1000核电堆型采用的是火焰加热的方式,国内AP1000依托工程的焊后热处理采用的陶瓷加热片来进行热处理。本文所涉及的CAP1400堆型的钢制安全壳的焊后热处理参考了AP1000依托工程的方式,采用陶瓷加热片这一成熟工艺来进行。

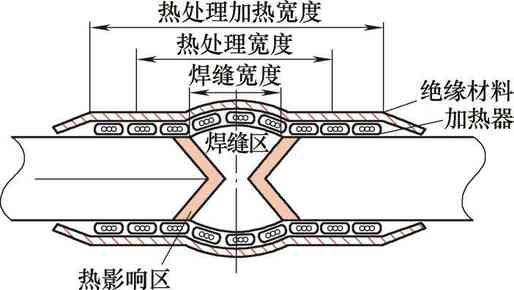

(3)工程技术要求 ASME规范对于局部焊后热处理的宽度,NE-4623.3要求为,在焊缝宽度最大的一面,焊缝每一边的热处理最小宽度应为焊缝厚度或50mm两者中的较小值。此处的热处理宽度,即为国内热处理标准中的均温带宽度,也即在热处理过程中温度需保持在ASME标准和设计文件要求的593~620℃内的宽度。对于CV安全壳的筒体焊缝,设计厚度为55mm或者52mm,焊缝为双面对称的X形坡口焊缝(见图2),坡口角度50°~60°,成形焊缝宽度多在30~50mm之间,按照规范要求,其热处理宽度应在130~150mm之间,在如此大的热处理宽度下保证28℃(593~620℃)的温度均匀性,难度是相当大的。

2. 温度均匀性研究的目的及原则

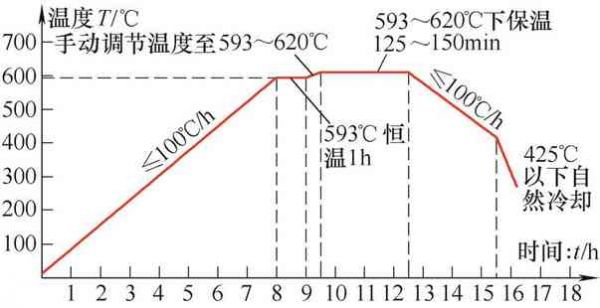

温度均匀性试验的原则是选取CV筒体上具有代表性的纵焊缝和环焊缝分别进行。为保证试验结果的可靠性,试验焊缝的长度应尽量长,其中试验纵焊缝长度≥3.7m,试验环焊缝长度≥3.5m。试验目标为试验焊缝长度范围内的温度测点最终均能稳定的恒温在593~620℃之间。温度均匀性试验热处理曲线如图3所示。

限于篇幅,本文仅就最终成功的方式(即控温热电偶布置在加热片上)分别对纵、环焊缝的试验进行阐述。

3. 纵(环)焊缝温度均匀性试验

(1)试验材料及设备 试验钢板:材质SA738Gr.B,规格4500mm×2500mm×52mm一张,4900mm×2000mm×52mm一张。2张钢板之间进行焊接连接,形成4.5m纵焊缝(模拟焊缝)和4.9m环焊缝各一条。

加热片:590mm×415mm的履带式加热片,单片功率10kW。

温度控制箱:DWK-D-120型智能温控箱,控温精度±2℃。

图2 焊缝焊后局部热处理示意

图3 温度均匀性试验热处理曲线

热电偶:K型简装热电偶,测量温度为0~1000℃。

高盐废水是指含有总溶解固体(TDS)和有机物的质量浓度不低于3.5%的废水[1]。这类废水中含有机污染物以及可溶性无机盐(包括Ca2+、Cl-、、Na+等离子的无机盐),所以这种污水在生化处理中已经达到极限[2]。高盐废水来源不同,产生的无机物以及有机物的化学性质差别很大。

另外,有些行政机关出于部门利益或者个人利益的需要,往往将已受理的案件在构成犯罪的情况下,并不移送相关部门,而只是将其作为一般的违法案件处理,此做法不仅浪费了宝贵的案件线索,而且放纵了商业贿赂犯罪。因此在治理商业贿赂的过程中,提供线索的材料少、质量差,是亟需解决的问题。

(2)试验工艺参数 纵(环)缝热处理工艺以及热电偶铺设过程如图4~图5所示。

(3)纵缝试验结果及分析①恒温阶段全部44个测温点的温度均能稳定在593~620℃之间,全部满足热处理的温度要求。②恒温过程各测温点温度波动最大为9℃(LA009、LB009),最小为0℃(LB012、LB015),恒温过程稳定。③恒温时全部测点的温度最高617℃(LA008、LB008),最低597℃(LA017、LB019),恒温温度为21℃。温差较热处理的温度范围28℃(593~620℃)而言尚有7℃的安全范围。现场热处理时安全余量较大。

艺术提问有助于打通学生的各大感官通道,充分调动学生的情绪体验,引领学生走入语文世界,从而形成一种健康、融洽的师生关系。保持语文课堂的自由、平等,有助于营造轻松自在的课堂氛围。教师可以适当采取幽默的语言进行课堂提问,活跃课堂气氛,实现语文课堂的最佳互动状态。

图4 纵焊缝温度试验热电偶及加热片布置

注:●表示焊缝中心线的测温热电偶,试验板A、B两面均需布置;○表示试验板A面距离焊缝边缘50mm处的测温热电偶; 表示试验板B面焊缝边缘50mm处的测温热电偶;测温热电偶点焊在钢板上;控温热电偶点焊在加热片上靠近钢板一侧;2~10号加热片上控热电偶的布置位置相同,均在●测温热电偶对应位置。

表示试验板B面焊缝边缘50mm处的测温热电偶;测温热电偶点焊在钢板上;控温热电偶点焊在加热片上靠近钢板一侧;2~10号加热片上控热电偶的布置位置相同,均在●测温热电偶对应位置。

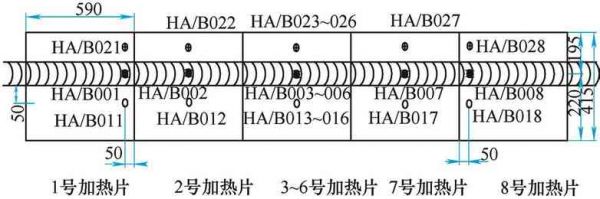

图5 环焊缝温度试验热电偶及加热片布置

注:●表示控温点和焊缝中心测温点位置;○表示焊缝下方距焊缝边缘50mm处的测温点位置; 表示焊缝上方距焊缝边缘50mm处的测温点位置;HA表示试板A面的温度点,HB表示试板B面的温度点加热片布置时,其水平方向中心线应较环焊缝轴线向下偏移25~35mm;2~7号加热片上控温及测温热电偶的布置位置相同。

表示焊缝上方距焊缝边缘50mm处的测温点位置;HA表示试板A面的温度点,HB表示试板B面的温度点加热片布置时,其水平方向中心线应较环焊缝轴线向下偏移25~35mm;2~7号加热片上控温及测温热电偶的布置位置相同。

基于以上试验结果,可以认定纵焊缝的热处理温度均匀性试验是成功的,该方法完全可用于现场CV筒体纵焊缝热处理。

(4)环缝试验结果及分析 ①恒温阶段全部48个测温点的温度均能稳定在593~620℃之间,全部满足热处理的温度要求。②恒温过程各测温点温度波动最大为2℃,最小为0℃,恒温过程的稳定性角纵焊缝试验时大大提高。此处变得益于纵焊缝试验时的经验反馈,即加热片和保温工装固定越牢固,单个温度测点的温度越稳定。③恒温时全部测点的温度最高618℃(HB003、HB004),最低596℃(HB021),恒温温度范围23℃。温差较热处理的温度范围28℃(593~620℃)而言尚有5℃的安全范围。现场热处理时的安全余量也足够使用。

标准曲线的制作:分别取浓度为0.04、0.08、0.12、0.16、0.20 mmol/L FeSO4溶液0.2 mL于比色管中,加入6 mL FRAP工作液(0.3 mol/L醋酸盐缓冲液:10 mmol/L TPTZ 溶液:20 mmol/L FeCl3=10:1:1),0.6 mL蒸馏水混匀于37 ℃水浴10 min,于593 nm波长下比色读数,用蒸馏水代替FeSO4溶液做空白,制作标准曲线,得到回归方程为:y=0.555x+0.0652,R2=0.995。

基于以上试验结果,可以说环焊缝的热处理温度均匀性试验是成功的。该方法可用于现场CV筒体环焊缝的热处理。

4. 结语

从纵焊缝是的试验过程及结果来看,纵焊缝热处理控温热电偶布置时中间多片加热片的控温热电偶设置在对应加热片的中心位置。而焊缝两端的加热片因为是三面散热,上下两端两片加热片各有一半的区域温度很难保证达到热处理温度,因此最上部加热片的控温热电偶设置在该加热片的下端,最下部加热片的控温热电偶设置在该加热片的上端,端部加热片的作用主要用来保证中间加热片的温度均匀。

环焊缝整圈一次局部热处理时,加热片的控温热电偶设置在对应加热片长度方向的中间位置。而当环焊缝长度较长,需分段进行热处理时和纵焊缝类似,中间多片加热片的控温热电偶设置在对应加热片的中心位置,两端加热片的控温热电偶布置在加热片边缘靠近中间加热片一侧。另外,环焊缝热处理温度试验过程中发现一种纵焊缝试验时表现不明显的现象,即在纵向方向上只有一个加热片时,热量在加热片的上下两部分分布并不均匀,加热片的最高温位置并非加热片上下方向的中间位置,因此环焊缝热处理加热片布置时,其水平方向中心线应较环焊缝轴线向下偏移25~35mm,这一点对环焊缝的热处理尤为关键。

温度试验最终确定的热处理工艺,和传统的热处理工艺相比,其最大的不同是控温热电偶设置在履带式加热片上而非钢板上。控温热电偶设置在加热片上,直接控制加热片的温度,可保证热处理过程中绝不会超温,同时也能能保证在热处理过程中温度控制更加均匀。

参考文献:

[1] 汪建华,陆皓.局部焊后热处理加热宽度的直接评定方法[J].焊接学报,2000,21(2):39-42.

相关知识

不锈钢管道焊接烟尘净化器

带加热功能的玻璃钢座椅的制作方法

职业安全健康管理制度

研究表明健康饮食关键在于控制热量摄入

环境健康安全管理制度精选.doc

环境健康与安全管理制度.doc

一种马桶防溅水电动泡沫发生器制造技术

电磁辐射污染控制工程

什么是饮食控制?

室内电磁辐射污染控制与防护技术

网址: 核电钢制安全壳焊后热处理温度控制技术研究 https://m.trfsz.com/newsview340927.html