超声波焊接工艺全面解析「附视频」

一、超声波焊接的原理

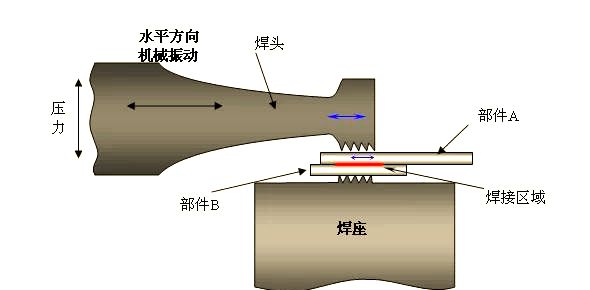

超声波焊接是通过高频振动波的传递,将能量作用于待焊接的两个物体表面。在施加压力的同时,这些高频振动波会使两个物体的表面产生摩擦,进而促使分子层之间的熔合。

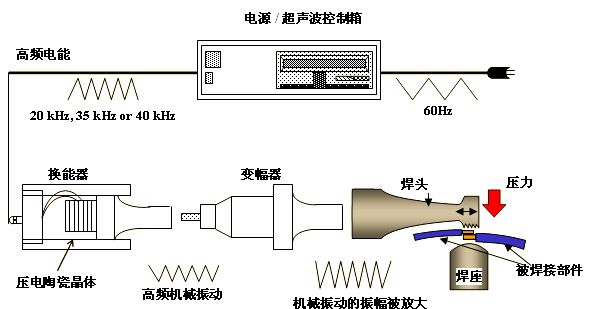

超声波焊接系统的主要构成部分涵盖了超声波发生器、换能器、变幅杆、焊头三联组、模具以及机架等核心组件。

超声波焊接系统通过一系列转换,将50/60赫兹的电流高效转化为15、20、30或40 KHz的高频电能。这些电能经过换能器的进一步转换,变为机械运动,并通过变幅杆装置传递至焊头。焊头将机械振动能量集中作用于待焊接工件的接合部,通过摩擦将振动能量高效转化为热能,从而熔化需要焊接的部件区域。这一技术不仅适用于金属和硬热塑性塑料的焊接,还可用于织物和薄膜的加工。本文将重点探讨金属和塑料的焊接工艺。

1)超声波金属焊接原理

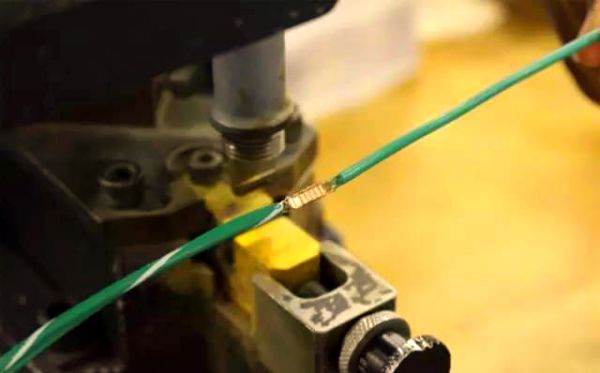

超声波金属焊接,一种利用超声频率(超过16KHz)机械振动能量的特殊焊接方法,适用于连接同种或异种金属。在焊接过程中,金属工件不会接受电流或高温热源,而是在静压力作用下,将振动能量转化为工件间的摩擦功、形变能及有限的温升。这种冶金结合方式是在母材不熔化的情况下实现的固态焊接,从而有效避免了电阻焊接时的飞溅和氧化问题。超声金属焊机可对铜、银、铝、镍等有色金属的细丝或薄片材料进行单点、多点及短条状焊接,广泛应用于可控硅引线、熔断器片、电器引线、锂电池极片及极耳的焊接。

>

超声波金属焊接的独特之处

超声波金属焊接,以其独特的焊接原理,在金属加工领域占据了一席之地。它利用超过16KHz的超声频率,通过机械振动能量将同种或异种金属连接在一起。在焊接过程中,金属工件无需承受电流或高温,而是在静压力的作用下,将振动能量转化为摩擦功、形变能及有限的温升。这种焊接方式实现了固态冶金结合,确保了母材不熔化,从而有效避免了电阻焊接时可能出现的飞溅和氧化问题。此外,超声金属焊机还能对铜、银、铝、镍等有色金属的细丝或薄片材料进行高效、精准的单点、多点及短条状焊接,广泛应用于多个行业,如可控硅引线、熔断器片、电器引线以及锂电池极片等的制造。

二、2)超声波塑料焊接的原理

当超声波作用于热塑性的塑料接触面时,会产生每秒数万次的高频振动。这种高频振动通过上焊件传递到焊区,由于焊区声阻大,因此会产生局部高温。由于塑料的导热性较差,高温难以迅速散发,从而在焊区聚集,导致两个塑料接触面迅速熔化。在施加一定压力后,这两个熔化的塑料面会融合成一体。当超声波停止作用时,保持压力几秒钟,使熔融的塑料凝固成型,从而形成一个坚固的分子链,达到焊接的目的。焊接强度可接近原材料强度。

超声波塑料焊接的效果受到多个因素的影响,包括换能器焊头的振幅、施加的压力以及焊接时间。其中,焊接时间和焊头压力是可以调节的,而振幅则由换能器和变幅杆决定。这些因素之间存在一个相互作用的适宜值。当能量超过适宜值时,塑料的熔解量会增加,可能导致焊接物变形;若能量过小,则可能无法牢固焊接。此外,施加的压力也不能过大,最佳压力通常与焊接部分的边长和边缘每1mm的最佳压力之积相关。

三、超声波塑料焊接的应用方法

超声波塑料焊接是一种高效且精确的连接技术,广泛应用于多个行业。其应用方法主要包括以下几个方面:首先,根据待焊接塑料的类型和厚度,选择合适的超声波焊接机;其次,调整焊接参数,如振幅、压力和焊接时间,以达到理想的焊接效果;然后,将待焊接的塑料件置于焊接机的工作台上,进行定位和夹紧;最后,启动焊接机,进行超声波熔焊。在焊接过程中,需密切关注塑料件的熔化情况和焊接质量,确保焊接的牢固性和美观性。

)熔接法:

通过超音波的高频振动,焊头在适当压力下使两块塑料的接合面产生摩擦热,从而实现瞬间熔融与接合。这种焊接方法的强度可与塑料本体相媲美,并且通过合理的工件设计和接口构造,可以达到防水、防气的密封效果。此外,它还避免了使用辅助品的不便,实现了高效且清洁的熔接过程。

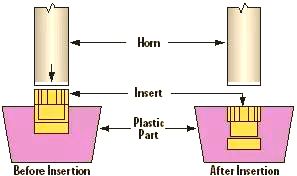

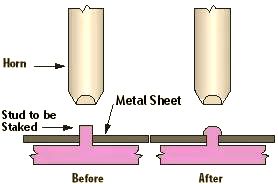

2)埋植法:

通过焊头的传导作用和适当的压力,金属零件(例如螺母、螺杆等)能够瞬间被挤入塑料孔内,并固定在特定深度。这种方法在完成后,无论是在拉力还是扭力方面,其强度都能与传统模具内成型的零件相媲美。同时,它还避免了射出模可能遭受的损伤以及射出速度缓慢的问题。

埋植法通过焊头的传导与适宜压力,使金属零件如螺母、螺杆等能迅速挤入塑料孔中,并精准固定在预定深度。此法不仅在拉力与扭力强度上可与传统模具相媲美,更避免了射出模可能遭受的损害及射出速度过慢的弊端。

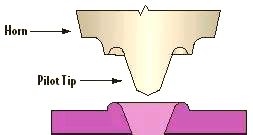

3)铆焊技术:

铆焊法涉及使用振动的焊头来压制物品的突起部分,使其热熔并形成铆钉状结构。这一过程实现了两个物体之间的机械铆合。

铆焊技术是一种通过振动焊头来压制物品突起部分,使其热熔并形成铆钉状结构的工艺方法。这一技术实现了两个物体之间的牢固机械铆合。

4)点焊

点焊是一种针对焊线设计困难的物体所采用的焊接方法,通过在物体上选择若干个点进行焊接,同样能够实现熔接的效果。

)点焊的应用

对于那些焊线设计具有挑战性的物体,点焊方法展现出其独特优势。通过在物体上精心选取若干个点进行焊接,同样可以达到熔接的目的,从而确保焊接的质量和效率。

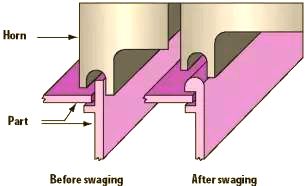

5)成型工艺

与铆焊法相仿,成型工艺通过将凹状焊头压在塑胶品外圈,利用焊头发出的超音波超高频振动,将塑胶熔融并包覆在金属物件上,从而实现固定效果。这一过程不仅确保了固定的稳固性,还使得外观光滑且美观。该工艺在电子类产品的固定成形,如喇叭的固定,以及化妆品类产品的镜片固定等方面有着广泛的应用。

四、成型工艺的优点

成型工艺相较于传统的铆焊法,具有显著的优越性。它通过凹状焊头对塑胶品外圈的压紧,以及焊头发出的超音波超高频振动,能够高效地将塑胶熔融并均匀地包覆在金属物件上,从而实现稳固的固定效果。这一工艺不仅提升了固定的稳定性,更使得产品外观呈现出光滑且美观的特性。因此,在电子类产品如喇叭的固定,以及化妆品类产品如镜片的固定等方面,成型工艺都展现出了广泛的应用前景。

)超声波金属焊接的诸多优点包括:

a、在焊接过程中,金属材料不会熔融,从而保持其原有的金属特性,不致变得脆弱。

b、焊接完成后,产品的导电性能优异,电阻系数极低,甚至近乎为零。

c、该焊接工艺对金属表面的处理要求不高,无论是氧化还是电镀的金属表面都可以进行焊接。

d、焊接时间短暂,且整个过程无需使用助焊剂、气体或焊料,简化了操作流程。

e、焊接时无火花产生,确保了环保与安全。

)超声波塑料焊接的显著优势有:

a、其焊接速度迅捷,且焊接强度高、密封性能优越。

b、这一工艺不仅成本低廉,更替了传统的焊接或粘接方式,而且清洁无污染,不会对工件造成损伤。

c、在焊接过程中,系统的稳定性得以确保,所有相关参数均可通过软件进行实时监控。如此,一旦发现任何故障,便能迅速进行排除与维护。

五、超声波塑料焊接的适用范围

超声波塑料焊接技术广泛应用于多个领域,包括汽车制造、医疗器械、电子设备等。其独特的焊接方式和优越的性能,使得它成为这些行业中不可或缺的一部分。无论是金属与塑料的连接,还是塑料与塑料的融合,超声波塑料焊接都能轻松应对,确保高效、高质量的焊接结果。

)、镍氢电池中,镍网与镍片的互熔连接。

)、锂电池及聚合物电池制造过程中,铜箔与镍片、铝箔与铝片的互熔需求。

)、电线互熔,包括单条电线与多条电线的融合。

)、电线与各类电子元件、接点、连接器的焊接。

)、家电及汽车用品中,大型散热座、热交换鳍片、蜂巢心的互熔工艺。

6)、电磁开关、无熔丝开关等大电流接点,涉及异种金属片的互熔技术。

7)、金属管封尾、切断工艺,确保水、气密性。

六、应用前景

超音波焊接技术,以其独特的优势,在各个行业中得到了广泛的认可。其特点包括快速、高效、环保以及连接的牢固性,使得它在众多应用领域中脱颖而出。

)汽车行业:超音波焊接技术在汽车制造中发挥着关键作用,特别是对于大件和不规则工件的焊接,如保险杠、前后门、灯具和刹车灯等,都可以通过计算机程序进行精准控制。此外,随着高等级公路的普及,反光片的超音波焊接需求也在不断增加。新能源汽车行业的崛起,更是让超音波焊接技术在电池等领域得到了广泛应用。

)家电领域:超音波焊接技术在家电产品制造中同样发挥着重要作用。通过合理调整,该技术可用于制造手提日光灯罩、蒸气熨门、电视机外壳等众多需要密封、牢固和美观的家电产品。

8、包装行业:超音波焊接技术还广泛应用于软管封口和特殊打包带的连接,确保包装的密封性和牢固性。

9、玩具制造:超音波技术的应用使得玩具产品更加清洁、高效和牢固,无需使用螺丝、粘合剂等辅助品,从而降低了生产成本,提高了市场竞争力。

10、电子行业:超音波焊接技术结合自动化方案设计,使电子产品的规模化生产成为可能,同时满足了产品品质的需求。

11、其他商业用途:从通讯器材到电脑、打印设备,再到音像制品等众多领域,超音波焊接技术都带来了简捷、清洁和高效的生产方式,为客户带来了更多的商业机会。

七、电池行业应用

超音波焊接技术在电池行业也得到了广泛的应用。通过该技术,电池的制造过程更加高效、精准,同时确保了电池的安全性和耐用性。这一技术的应用,不仅推动了电池行业的快速发展,也为新能源汽车的普及奠定了坚实基础。

举报/反馈

相关知识

超声波焊接工艺全面解析「附视频」

超声波焊接工艺全面解析(附图文及视频)

讲解超声波焊接工艺

超声波焊接工艺方案.ppt

技术分享|深入了解超声波焊接工艺

超声波焊接工艺的多样应用与原理详解

超声波焊接

科普中国:全面了解超声波焊接技术

深入分析超声波焊接原理

超声波焊接、高周波焊接、热板焊接优缺点对比

网址: 超声波焊接工艺全面解析「附视频」 https://m.trfsz.com/newsview1670991.html