超声波焊接工艺的多样应用与原理详解

超声波焊接,一种高科技工艺,通过高频振动波的传递,使两个待焊接物体表面在加压状态下相互摩擦,进而实现分子层之间的熔合。其工作原理简单而高效,利用机械运动将振动波传递到需焊接的表面,从而实现精确而可靠的焊接效果。这种工艺不仅适用于热溶性塑料制品,还可广泛应用于汽车业、玩具业、医疗用品业以及日用品业等多个领域,成为提升生产效率、降低成本以及提高产品质量的重要手段。

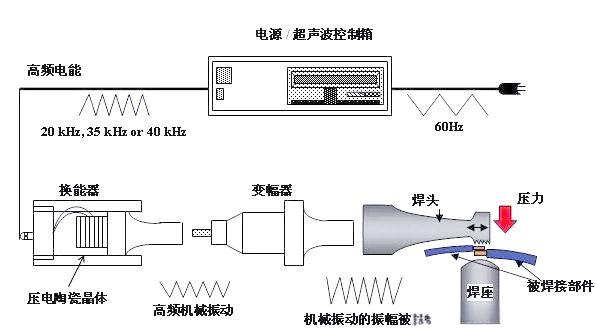

超声波焊接技术,其核心在于超声波发生器,它能将50/60赫兹的电流高效转换为30或40 KHz的高频电能。这些电能经过换能器的转换,成为机械运动,再通过变幅杆装置进一步传递到焊头。焊头将接收到的振动能量精准地施加到待焊接工件的接合部,利用摩擦方式将振动能量转化为热能,从而熔化塑料。此外,超声波焊接技术不仅适用于硬热塑性塑料的焊接,还可用于加工织物和薄膜。

超声波焊接系统的主要组件包括超声波发生器、换能器/变幅杆/焊头三联组、模具和机架。而线性振动摩擦焊接则是一种通过摩擦热能来熔化塑料的方法,其关键在于两个待焊工件在接触面产生的摩擦热能。当达到预期的焊接程度后,振动会停止,同时保持一定的压力,使焊接部分冷却固化,形成紧密结合。

此外,还有轨道式振动摩擦焊接方法,它利用上部的工件进行轨道运动产生的热能来熔化塑料。这种方法适用于直径在10英寸以内的工件,且小的夹持力可确保工件变形最小。

总的来说,超声波焊接的原理在于利用换能器系统将电信号转换为高频机械振动,通过高速热摩擦使塑胶熔合。这种技术可分为直接熔接和传导熔接两种方法,前者是让能量转换器直接产生音波振动效能而熔接,后者则是通过音波振动的传导来进行熔接。

超声波塑料焊接机是利用超声波作用于热塑性塑料接触面,产生每秒数万次的高频振动。这种高频振动通过上焊件将超声能量传送到焊区,由于焊区声阻大,产生局部高温。由于塑料导热性差,高温聚集在焊区,使两个塑料接触面迅速熔化。在施加一定压力后,使熔化的塑料融合成一体。停止超声波作用后,保持压力几秒钟,使焊接部分凝固成型,从而形成一个坚固的分子链,达到焊接目的。焊接强度可接近原材料强度。

超声波塑料焊接的质量受到换能器、焊头振幅、施加压力和焊接时间等多个因素的影响。其中,焊接时间和焊头压力是可以调节的,而振幅则由换能器和变幅杆共同决定。这些因素之间存在一个最佳平衡点,能量超过或不足都会影响焊接质量。

此外,超声波金属焊接也是一种特殊的焊接方法,它利用超声频率的机械振动能量来连接同种或异种金属。在焊接过程中,金属工件间不施加电流或高温热源,仅通过静压力和线框振动能量实现工件间的摩擦、形变和有限温升。这种焊接方法称为固态焊接,可有效避免电阻焊接时的飞溅和氧化问题。超声金属焊机适用于铜、银、铝、镍等有色金属的细丝或薄片材料的单点、多点和短条状焊接。

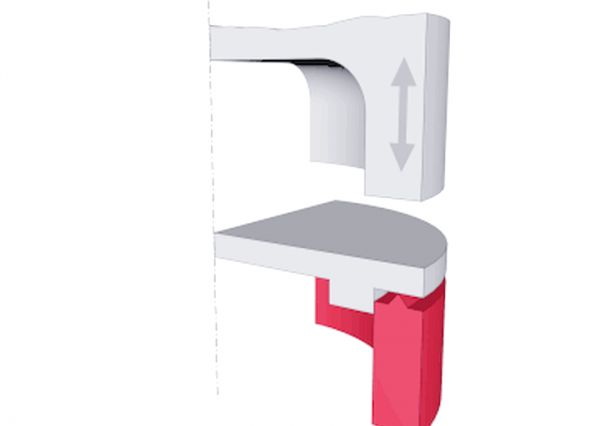

B. 焊线设计需纤细,但需确保有充足的可熔化材料以实现焊接面的完美熔合。设计方式会依据具体应用的工件设备而有所不同。焊接过程中的关键参数,如压力和震幅,均可进行灵活调整,以确保焊头能有效地接触到焊接面并施加压力。下工件作为承受压力的部分,通常置于底模中保持不动。而焊头则通过产生超声波高频振动,使上工件受热震动并与下工件熔合。一旦焊头停止震动,压力将保持不变,使熔解位置得以冷却成型。整个焊接过程通常在短短一秒内完成。

优点:

高效的焊接速度与强度,以及出色的密封性;相较于传统的焊接或粘接工艺,成本更低、更环保且无损工件;稳定的焊接过程,所有参数均可通过软件系统进行实时监控与维护。超声波金属焊接

超声波金属焊接的优点包括快速、节能、高熔合强度、良好的导电性、无火花产生以及接近冷态的加工方式。然而,它也有一些限制,例如所焊接的金属件不能太厚(通常小于或等于5mm)、焊点位置需精确控制以及需要施加一定的压力。这种焊接方法是一种机械处理过程,无需电流通过被焊件,也避免了诸如电焊模式的焊弧产生。因此,对于有色金属材料来说,它是一种理想的金属焊接设备系统,能够有效地焊接不同厚度的片材。

优点:

金属材料不熔融,保持其原有特性;焊接后导电性能优异,电阻系数极低;对金属表面的要求较低,无论是氧化还是电镀的金属均可进行焊接;简短的焊接时间,无需使用助焊剂、气体或焊料;环保安全,无火花产生。超声波的熔焊应用方法:

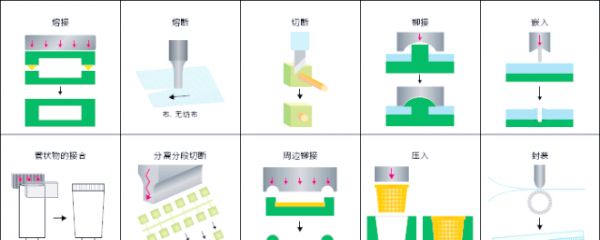

熔接法:通过超声波的高频振动,使两块塑料的接合面产生摩擦热并瞬间熔融接合。采用合适的工件和合理的接口设计,可实现水密和气密性的焊接,同时避免使用辅助品的繁琐。铆焊法:利用超声波的高频振动,将塑料品突出的部分瞬间加热并形成铆钉形状,从而实现不同材质材料的机械铆合。埋植技术:通过焊头的传导与适当压力,瞬间将金属零件(如螺母、螺杆等)挤入预留的塑胶孔内,固定至特定深度。此方法形成的拉力与扭力,可与传统模具内成型的强度相媲美,有效避免射出模受损及射出缓慢的问题。

成型工艺:类似于铆焊法,将凹状焊头压在塑胶品外圈。焊头发出的超声波超高频振动熔融塑胶,使其包覆于金属物件上实现固定,外观光滑美观。此方法适用于电子类、喇叭的固定成型,以及化妆品类的镜片固定等。

点焊技术:无需预先设计焊线,即可将两片塑胶分点熔接,适用于大型工件或不易设计焊线的工件。同时,可进行多点同时点焊。

切割封口:利用超声波瞬间发振,对化纤织物进行切割,切口光洁不开裂、不拉丝。

适用产品广泛:包括镍氢电池的镍网与镍片互熔、锂电池及聚合物电池的铜箔与镍片互熔、铝箔与铝片互熔等。此外,还适用于电线互熔、电磁开关等大电流接点的异种金属片互熔以及金属管的封尾、切断防水等。

然而,超声波焊接也存在一些缺点。随着焊接工件厚度及硬度的增加,所需功率呈指数增长,导致制造成本上升。此外,当前超声波焊接系统的接头形式仅限于搭接,且受工具头限制,工件尺寸范围有限。同时,超声波焊接的质量检测也较为困难,一般的检测方法难以实时监控生产过程。因此,尽管超声波焊接具有诸多优点,但在实际应用中仍需综合考虑各种因素。

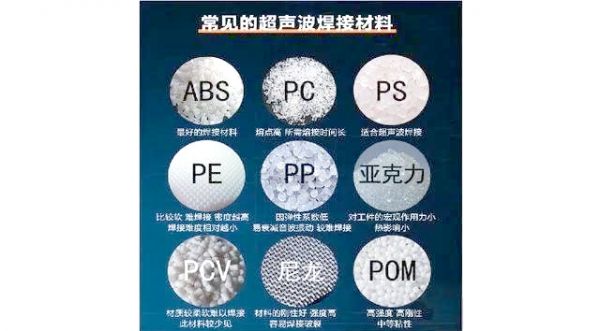

绝大部分常用的注塑成形塑料都适用于超声波焊接。然而,焊接的难易程度与塑料的多种特性密切相关。通常,磨擦系数大、导热性差的塑料在界面处更易形成熔融层,从而使得超声焊接更为容易。但值得注意的是,结晶型塑料由于固态到熔融状态的转变湿度范围较窄,因此焊接性能往往较差,调整起来也相对困难。

在软性塑料的铆焊嵌插焊过程中,其超声焊接性能相较于其他软性塑料更为容易。接下来,我们将简要介绍几种常见塑料的超声焊接性能:

1)ABS、HIPS、PMMA、MPPO:这些钢性非结晶体材料能够高效传导20000HZ的超声频率,因此非常适合焊接,无论近距离还是远距离都能达到理想的焊接效果。

2)PC、PSU:这类材料的熔点高且吸湿性强,因此在焊接前需要进行烘干处理。否则,材料内的湿气会影响焊接强度,同时还会增加焊接时的能耗和延长焊接时间。

3)PA:作为吸湿性强的结晶型材料,PA在焊接前必须进行烘干处理。

4)PP、PE:这两种结晶型材料在超声传导时会有较大的能量损耗,因此远距离焊接会面临困难。

5)PVC:这种熔点低且柔软的材料在焊接时会产生较大的超声能量损耗,容易导致焊件表面烧坏。

超声波焊接工艺的应用广泛,不仅在医学和军事领域有着显著的用途,更在工业领域中发挥着重要作用。例如,超声波清洗、超声波探伤、超声波打磨抛光等都是其常见的应用场景。而在超声波熔接方面,更是涵盖了熔接、埋植、成型、铆接、点焊、振落以及熔接等多种工艺。

超声波焊接工艺的广泛应用

为了与大家进行更深入的交流与探讨,我开设了知识星球的创作空间,并承诺会定期更新内容。在这里,我会针对大家提出的问题,给予详尽的解答,并提供全面的技术解决方案。欢迎各位加入,共同探索超声波焊接工艺的更多应用与奥秘。

举报/反馈

相关知识

超声波焊接工艺的多样应用与原理详解

讲解超声波焊接工艺

超声波焊接工艺方案.ppt

超声波焊接工艺全面解析「附视频」

超声波焊接技术:原理、应用与广阔前景

技术分享|深入了解超声波焊接工艺

深入分析超声波焊接原理

超声波焊接工艺全面解析(附图文及视频)

超声波焊接

超声波焊接、高周波焊接、热板焊接优缺点对比

网址: 超声波焊接工艺的多样应用与原理详解 https://m.trfsz.com/newsview1670992.html