线切割:工艺、优点和应用的基本指南

什么是线切割?其工作原理是什么?

在 线切割电火花加工工艺通过在细丝电极和导电材料之间产生放电,精确地切割和去除工件上的材料。让我们将这个过程分为几个步骤;

材料去除工艺:

线切割使用细线电极和导电材料产生的电火花来去除工件上的材料。火花会磨损材料,这就是该技术适合刚性和导电材料的原因。

介电液

线切割电火花加工工艺使用一种非导电流体,即电介质。这种流体有助于将线材与工件隔离,使其不会与工件接触,还有助于清除碎屑,确保切割过程平稳连续。

启动流程

线切割首先在工件边缘开一个小孔或槽。线材不接触材料;该操作利用电火花来塑造工件。

导线移动和锥化

电火花线材在加工过程中可以朝任意方向送入,从而可以在不同表面上形成锥度或不同厚度。这种灵活性对于确保复杂零件的制造精度至关重要。

切割和略读

电火花线切割可以是单道或两道,具体取决于道次类型。第一道是粗加工道次,而第二道是精加工道次。线切割通常一次扫描即可完成材料并去除多余的部分。刮削有助于确定最终尺寸和轮廓并规划表面。

放电和电离

在负极导线电极和正极工件之间采用低压脉冲放电。这会导致电子移动,产生电流,使去离子水电离,形成用于切割的等离子通道。

发热

电流产生约 10,000°C 的温度,熔化并蒸发接触导线的材料。然后,介电液将熔化的材料冲洗掉,在材料上划出一条干净的切口。

精度和公差

由于工艺敏感性,速度降低和功率增加可能导致高达 +/-0.0002 英寸的误差。速度越高,切割越精确,公差约为 +/- 0.001 英寸。

相关: 电火花加工:初学者必备指南

EDM 与线切割 EDM

EDM 和 线切割 都是非传统的加工工艺,但是操作方式和使用方式不同。

EDM 操作 使用工具电极(通常为铜或石墨)从工件上切割材料以形成三维腔体。然后将电极修整为最终产品,并执行其他常规切割和整形工艺。在 EDM 工艺中,火花电极也通过脉动工作,这有助于冷却和清洁工作区域中的碎屑。因此,EDM 精度主要取决于要加工的电极的精度。该方法的优势在于在模具和压铸工具中产生复杂形状,适用于预硬化材料。此功能有助于最大限度地减少后加工处理和成本,并防止硬化工具变形。

线切割放电加工机 采用细而连续的金属线作为电极,适用于二维切割。传统电火花加工非常适合创建 3D 腔体,而线切割电火花加工非常适合创建 2D 轮廓。它广泛用于制造挤压工具和冲头/模具组。该工艺在需要高精度的地方最为有用,例如在航空航天或军事应用中,并且它也可以以高精度在刚性材料上表现出色。

线切割放电加工机与沉降片放电加工机

本节将讨论电火花成型加工和线切割加工之间的区别。

电火花加工机

电火花加工机

电火花成型加工 冲压电火花成型加工或模具成型加工是一种在工件上加工空腔的有效工艺。在这种方法中,使用的工具或电极由石墨、铜或钨制成,并以要加工的空腔的正形状构建。然后将工具缓慢放入工件中,去除材料以形成空腔。同时,火花间隙保持恒定。电火花成型加工用于制造模具、冲模和具有尖锐内角和深肋的硬质材料(如工具钢)的部件。该工艺有利于生产传统机械加工无法轻易产生的复杂形状。

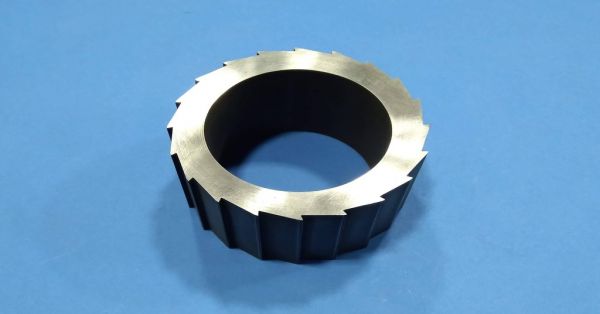

线切割加工

线切割加工

线切割是一种使用细线作为电极来高精度切割硬质材料的工艺。在电火花成型加工中,会形成空腔,但在线切割加工中,切口会直接穿过工件。线材(通常是黄铜)使用计算机数控控制的金刚石导轨进行成型,该导轨沿 X 轴和 Y 轴滑动以成型工件,但实际上不会与工件接触。介电流体是去离子水,可冷却工艺并去除被侵蚀的材料。线切割加工适用于制造高精度零件、大厚度板材和具有精细表面光洁度要求的部件,例如汽车和航空航天部件、冲头和挤压模具。

线切割的精度有多高?

精密线切割加工零件

线切割机床是精密机床,操作精度可达 0.0025 毫米。表面光洁度可达 1.5 Ra,尤其是在使用多道技术和特定参数时。随着机床沿着切割路径前进,会产生一个连续的槽,其宽度理论上等于线材直径加上两倍火花间隙。然而,在实践中,由于线材和工件表面之间产生的火花,槽的宽度可能会更大。确切的槽宽可以从机床制造商提供的公式中得出,在线切割时应注意这一点。

由于线切割属于热加工,工件上可能会出现热影响区和重铸层。为了保持最终产品的质量,通常需要通过其他二次加工去除这层重铸层。然而,当工件形状复杂、尺寸公差较小时,线切割效率最高,而这是其他传统加工方法很难实现的。

线切割的优点和缺点

与任何其他方法一样,EDM 也有优点和缺点;因此,以下是线切割 EDM 的优点和缺点。

优点:

线切割不仅限于硬质材料;它可以用于相对较软的材料,而不会扭曲其形状,因为线切割不接触材料。 大多数线切割机床不需要重新穿线;它们是自穿线的,因此只要线断了并重新穿线,就可以继续切割。 它还可以创建使用传统材料去除方法难以实现的形状和图案。 与许多其他工艺相比,线切割还能为工件提供更好的表面光洁度,而且精度很高。 与传统机器不同,线切割系统几乎不需要夹具,因此更易于设置。缺点:

尽管 CNC 和 AWT 等改进技术有助于提高生产率,但线切割加工的速度相对其他加工方法而言仍然较慢。 该技术仅适用于导电材料,因此其应用范围有限。 线切割机床操作简单,但需要比同类机床更多的关注。此外,耗材成本可能较高,并且可能需要更熟练的人员来操作这些机床。线切割机床可以切割哪些材料?

线切割机床非常灵活,因为它们可用于在工件材料上制作复杂的形状和设计,尤其是在导电材料内部。它适用于硬质和软质材料,因此可应用于纺织、汽车和航空航天工业等各个领域。以下是一些可以使用线切割机床切割的常见材料:

铝板

铝还具有高导热性和导电性的特点。然而,由于铝本身的柔软性,使用线切割电火花加工切割铝可能具有挑战性,因为加工后可能会导致工件出现粘性。

钛

线切割电火花加工特别适合切割钛金属,因为该工艺可以处理材料的粘性并控制长切屑的形成。它使用去离子水作为介电介质,有助于维持加工过程中产生的热量。

铁板

线切割通常用于钢材加工,比 CNC 加工更合适。然而,由于该加工过程中温度较高,因此必须采取进一步措施来提高其效率。

黄铜

黄铜是一种高抗拉强度材料,使用线切割相对容易。但是,由于黄铜较软,因此必须降低切割速度以避免出现上述问题。

石墨

石墨对大多数传统切削工具来说并不友好,但对线切割加工来说却很友好。线电极很锋利,可以最大限度地减少颗粒的拉出;因此,该材料的切割面很干净。

线切割与传统电火花加工:比较

线切割电火花加工是传统电火花加工的升级版,二者具有相似的操作理念,但在几个关键方面有所不同:

电极

线切割使用加热的线作为电极,而传统的电火花加工电极则由石墨或铜等高导电材料制成。这些电极有不同的形状和尺寸,决定了切割的质量。例如,圆形电极可获得最佳表面光洁度,其次是方形、三角形和菱形电极。传统的电火花加工电极在电极表面上形成一个带有工件负像的腔体。

加工速度

传统电火花加工需要使用各种几何形状的电极;必须在加工过程之前设计和建模电极,因此需要花费大量时间。另一方面,一旦插入电线,线切割电火花加工就可以立即使用,因此适合用于必须尽快完成的应用。

准确性

由于采用线电极,线切割比传统电火花加工更精确,可以切割 0.004 英寸。这种精度使线切割比传统电火花加工更适合创建更复杂的形状,而传统电火花加工则不适合切割精细度较低的形状。

线切割加工的应用

线切割电火花加工应用广泛,因为它对黑色和有色金属材料都有效,并且在许多行业中都有使用。它可以加工大件和小件零件,而传统电火花加工更适合更复杂和更厚的材料,因为线切割电火花加工中的线材厚度可能是一个问题。线切割电火花加工几乎用于所有领域的原型设计和小规模到大规模生产。下面简要介绍一些受益于这种精确加工方法的主要行业。

汽车行业

汽车零件通常形状和尺寸不规则,由硬质材料制成。该行业使用线切割,因为它不是一种基于力的技术,并且线电极不必比要切割的材料更坚固。该工艺最适合在汽车部件(如保险杠、仪表板和车门)上制造孔、腔和其他特征。

医疗行业

医疗行业使用线切割加工是因为必须以高公差生产复杂部件。这种精度在医学的所有分支领域都很重要,包括验光和牙科。 edm 医疗 机械加工可制造严格的医疗产品,包括牙科植入物和注射器部件中的细微特征,而不会影响金属的强度。

航空航天工业

线切割在航空航天业中必不可少,因为零件需要高精度和表面光洁度。这种方法主要用于切割无法承受热量和压力的零件,这是传统加工的特点。线切割已应用于航空航天业,以高可靠性和高精度制造发动机、涡轮叶片和起落架零件等物品。

小孔电火花加工是如何工作的?

这款 钻孔电火花加工 是 EDM 技术的一个子类别。该方法采用小型管状电极,其公差可能为 0.010 英寸。所用的电极为圆柱形,直径范围为 0.25 毫米至 0.3 毫米,并在类似于普通钻头的钻头的主轴上旋转。该电极也称为 EDM 钻头,由产生火花的伺服控制发电机充电。

在钻孔电火花加工过程中,水基介电流体在旋转电极内和周围循环。这种流体提供了一个受控环境,产生的微小火花可以通过该环境从电极快速转移到工件。当火花撞击工件时,会导致表面磨损并形成小口袋。逐渐地,数百万个这样的小口袋连接在一起,形成设计所需的小而精确的孔。

电极直径和功率设置可以很好地控制孔尺寸,确保高精度。CNC ISO 代码可识别每个孔的精确位置和深度,从而消除操作员造成的错误。

电火花加工机床 普罗灵科技 平台配备自动电极更换器,可实现不间断加工,提高效率和精度。立即联系我们,了解有关我们的更多信息 线切割加工服务 并索取报价。

相关知识

艺术治疗:用艺术点亮心灵

合肥激光切割机机长

婴儿正常包皮和新生儿包皮环切术护理的指南

使用激光切割机安全防护时的几种方法

南宁空乘艺术高考培训

一个合格模特的基本要求

全国人大代表、恒瑞医药董事长孙飘扬:以慢性病为切入点,加强基层医疗机构创新药应用

形体训练的基本内容(通用12篇)

(优质医学)孕前和孕期保健指南

天津割包皮[官方]

网址: 线切割:工艺、优点和应用的基本指南 https://m.trfsz.com/newsview341097.html