一种满足EMC要求的永磁直流电机的制作方法

本实用新型属于永磁直流电机技术领域,特别涉及一种满足EMC要求的永磁直流电机。

背景技术:

满足EMC(Electro Magnetic Compatibility,电磁兼容性)要求的永磁直流电机,是指永磁直流电机在正常运行过程中对所在环境产生的电磁干扰不能超过一定的限值;以避免电磁波对社会生产活动和人体健康造成危害。

由于永磁直流电机需要通过EMC测试,因此基于此方面的考虑,现有技术会在整流子换向片上焊接电容以达到通过EMC测试的效果。

现有技术的满足EMC要求的永磁直流电机,包括定子组件、转子组件和后盖组件,所述转子组件设置于定子组件内,所述的端盖组件设置于定子组件一端。所述的永磁直流电机的转子组件通常采用3个电解电容安置于3槽转子线圈间隙部,电容脚一端通过短路铜环连接形成“Y″型接法电路,外加焊接一个压敏电阻,通过电容元件吸波作用达到电磁兼容标准要求,,需要进行如下一系列工序及人员:电容切脚、整形2人,短路环缺口焊接1人,电容装短路环3人,短路环与电容负极焊接1人,短路环装转子、定位2人,电容量测试0.5人,剪掉短路环上多余的电容脚0.5人,加工工艺复杂、繁琐,耗时耗力,电机的加工、制造成本高。

技术实现要素:

本实用新型的目的在于克服上述现有技术中存在的缺点与不足,提供一种满足EMC要求的永磁直流电机。所述满足EMC要求的永磁直流电机通过引入带贴片电容的PCB板代替传统将电解电容安置于转子线圈间隙的结构设计,能够达到更高的EMC效果,同时降低加工成本和制造成本。

本实用新型的目的通过下述技术方案实现:一种满足EMC要求的永磁直流电机,包括定子组件、转子组件和后盖组件,所述转子组件设置于定子组件内,所述的端盖组件设置于定子组件一端;所述的转子组件包括电机轴、挡油板、换向器、压敏电阻、PCB板、转子线圈、铁芯、铜套和垫片;所述挡油板、换向器、压敏电阻、PCB板、铁芯、铜套和垫片依次设置于电机轴上,所述转子线圈缠绕于转子铁芯槽间;所述PCB板上设置有数个贴片电容,所述贴片电容通过PCB板与换向器连接;所述数个贴片电容在PCB板上通过“Y”型接法电路连接,所述压敏电阻置于PCB板上层与换向器脚焊接。

所述数个贴片电容优选为3个贴片电容。

所述换向器优选为3极换向器。

所述铁芯的槽数与贴片电容数一致。

所述铁芯的槽数为3槽、5槽、7槽、8槽或9槽中的任何一种均适用本专利。

本实用新型中的永磁直流电机的制程工艺包括:先将3个贴片电容焊接在PCB板上,PCB板内径上设置有与换向器3个脚配合的3个槽口,贴片完成的PCB板组件套于换向器3个脚内焊接,组装获得永磁直流电机。

本实用新型相对于现有技术具有如下的优点及效果:

本实用新型满足EMC要求的永磁直流电机结构采用数个贴片电容元件焊接于一块PCB板上,通过PCB板设计与换向器脚焊接的结构,形成“Y″型接法电路,PCB板上层再外加焊接一个压敏电阻;因采用不分正负极的贴片电容,结构简单,吸波效果及温度稳定性更好,满足更高的EMC电磁兼容要求。同时工艺上省去了电容切脚、整形、焊接、安装等一系列工序,按一条完整产线排布生产,可节省人员约10人,极大降低了电机的制造成本。

附图说明

图1为本实用新型满足EMC要求的永磁直流电机的爆炸图;

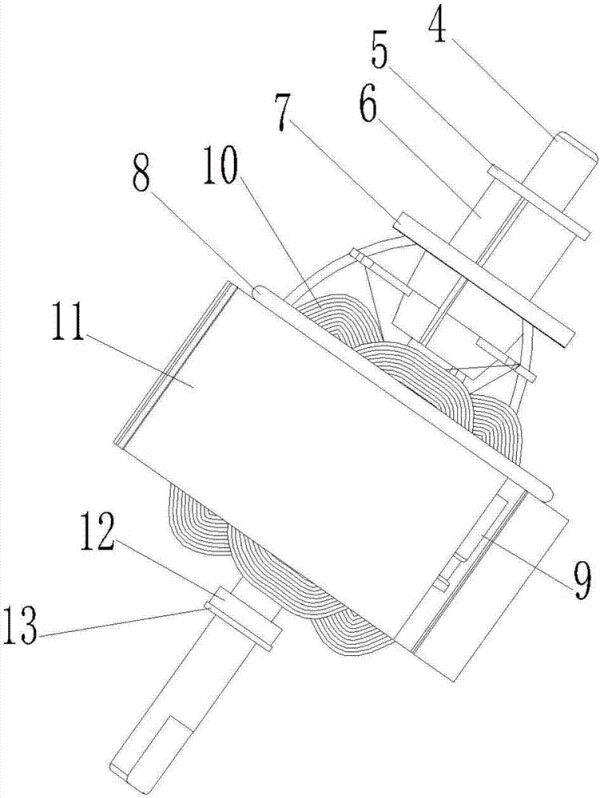

图2为传统电解电容的永磁直流电机转子组件的结构示意图;

图3为本实用新型满足EMC要求的永磁直流电机转子组件的结构示意图。

具体实施方式

下面结合实施例对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

实施例1

如图1和图3所示,本实用新型提供了一种满足EMC要求的永磁直流电机,包括定子组件1、转子组件2和后盖组件3,所述转子组件2设置于定子组件1内,所述的端盖组件3设置于定子组件1一端;所述的转子组件2包括电机轴4、挡油板5、换向器6、压敏电阻7、PCB板14、转子线圈10、铁芯11、铜套12和垫片13;所述挡油板5、换向器6、压敏电阻7、PCB板14、铁芯11、铜套12和垫片13依次设置于电机轴4上,所述转子线圈10缠绕于转子铁芯11槽间;所述PCB板14上设置有3个贴片电容15,所述贴片电容15通过PCB板14与换向器6连接;所述3个贴片电容在PCB板上通过“Y”型接法电路连接,所述压敏电阻7置于PCB板上层与换向器6脚焊接。

所述换向器6为3极换向器

所述铁芯11的槽数与贴片电容15数一致。

本实用新型中的永磁直流电机的制程工艺包括:先将3个贴片电容焊接在PCB板上,PCB板内径上设置有与换向器3个脚配合的3个槽口,贴片完成的PCB板组件套于换向器3个脚内焊接,组装获得永磁直流电机。

对比实施例1

如图2所示,本对比实施例提供了一种传统的永磁直流电机,包括定子组件、转子组件和后盖组件,所述转子组件设置于定子组件内,所述的端盖组件设置于定子组件一端。所述的转子组件如图2所示,包括电机轴4、挡油板5、换向器6、压敏电阻7、短路环8、电解电容9、转子线圈10、铁芯11、铜套12和垫片13;所述挡油板5、换向器6、压敏电阻7、短路环8、转子线圈10、铜套12和垫片13依次设置于电机轴4上,所述转子线圈10缠绕于转子铁芯11槽间;所述电解电容9设置于铁芯11槽内,所述电解电容9与短路环8连接;所述电解电容9与转向器6焊接连接。

实施例1与对比实施例1比较:

对比实施例1的传统的永磁直流电机通常采用3个电解电容安置于3极转子线圈间隙部,电容脚一端通过短路铜环连接形成“Y″型接法电路,外加焊接一个压敏电阻,通过电容元件吸波作用达到电磁兼容标准要求,需要进行如下一系列工序及人员:电容切脚、整形2人,短路环缺口焊接1人,电容装短路环3人,短路环与电容负极焊接1人,短路环装转子、定位2人,电容量测试0.5人,剪掉短路环上多余的电容脚0.5人,加工工艺复杂、繁琐,耗时耗力,电机的加工、制造成本高。

而实施例1中的满足EMC要求的永磁直流电机结构采用数个贴片电容元件焊接于一块PCB板上,通过PCB板设计与换向器脚焊接的结构,形成“Y″型接法电路,PCB板上层再外加焊接一个压敏电阻;因采用不分正负极的贴片电容,结构简单,吸波效果及温度稳定性更好,满足更高的EMC电磁兼容要求。同时工艺上省去了电容切脚、整形、焊接、安装等一系列工序,按一条完整产线排布生产,可节省人员约10人,极大降低了电机的制造成本。

上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,该新型结构同样适用于5槽/7槽/8槽/9槽结构的直流电机,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关知识

电磁兼容性(EMC)2014/30/EU指令要求

EMC|EMC电磁兼容性行业:挑战与机遇并存

关于EMC电磁兼容的概念及EMC测试系统简介

比创达电子EMC|EMC电磁兼容性行业:挑战与机遇并存

电磁兼容EMC培训

电磁兼容(emc)中心

一文详解|电磁兼容(EMC)器件选型与应用

电磁兼容EMC指令是什么

电磁兼容性(EMC)标准在各行业中的应用

什么是EMC电磁兼容测试?

网址: 一种满足EMC要求的永磁直流电机的制作方法 https://m.trfsz.com/newsview711209.html