聚丙烯(PP)产品的缩水问题及解决方案

聚丙烯(简称PP)是无毒、无臭、无味的乳白色蜡状物固体颗粒,俗称“百折胶”,PP 为结晶型高聚物,常用塑料中PP 最轻,密度仅为0.92 g/cm3(比水小),它具有良好的耐应力开裂性,有很高的弯曲疲劳寿命,成型温度:160~220 ℃ 。

在通用塑料中,PP 的耐热性最好,其热变形温度为80~100 ℃,能在沸水中煮。PP 产品质轻、韧性好、耐化学性好。PP 料具有共聚改性、交联改性、共混改性、填充改性。相比较聚碳酸酯材料(PC 料)而言,PP 料没有内应力导致产品开裂的说法,一般通过加入玻纤或者一些金属添加剂的方法对PP 料进行改性。

PP 料的主要缺点

尺寸精度不太高;高温的时候刚性不够;低温的时候变脆;适用外界环境能力较差;其产品在室外使用的时候,容易导致变色变脆;抗拉强度的各向异性比较大,塑胶件容易发生整体或者局部变形,在连续温度比较低的情况下,载荷时间不宜过长;移印、喷码刻字效果比较差。由于PP属于半结晶材料,PP 的收缩率相当高,一般为1.0~2.5 %,推荐值为1.4 %,溢边值为0.03 m,一般在加入25 %的玻纤等添加剂可以把收缩率降低到0.65 % 左右。PP 材料在聚物型的状态下具有良好的抗溶解的性能、抗酸碱腐蚀的性能、抗吸湿的性能。但是不耐四氯化碳溶剂或芳香烃类的溶剂。

PP 材料有明显的熔点,一般将温度加到175 ℃就能使其开始慢慢熔化,在310 ℃的时候会有部分分解;370 ℃的时候就会大量的分解;所以,注塑工程师在注塑调机的时候,温度区间可调范围比较大,注塑机一般使用温度为195~250 ℃左右;PP 材料可以做为注塑机的的清洗料筒的清洗剂。

PP 材料本身是不会吸水,大部分情况下不需要用烘干机进行烘干,但是有时候为了产品质量保持平稳,也可以用大约65 ℃左右的温度对其烘1 个小时左右,来蒸发原料中所含的一些浮水。

另外,PP 材料在快要接近熔点的时候,其的固态与液态的体积相比差别比较大,加上收缩的程度不同,所以容易导致产品缩水变形;因此,在其产品内部结构设计的时候,要尽量采取塑胶件内部壁厚均匀;由于PP 材料熔体的粘度比较小,流动性也比较好,塑胶件薄壁处有时候不能完全注满;所以我们在开模时候,对模厂生产设备、尺寸制作精度要求比较高,否则塑胶件很容易出现飞边、局部缩水。

根据以上PP 材料所具有的物理性能、化学性能,使电器行业中墙壁开关或者排插等产品的应用越来越广泛,对于中端产品厂家慢慢用以聚丙烯为材料代替一些以聚碳酸酯为材料所设计的产品或者在不改变产品模型的情况下替换其它几个材料的产品零件,来降低生产厂家的产品生产成本,PP 在材料厂家改性的情况下,是能满足电器行业开关、排插类产品的所有安全设置标准,但其致命的弱点——制件的缩水变形较大,在设计以及注塑过程中不注重材料特性,会使塑件表面凸点以及顶白、局部变形,因此如何降低以及去除PP 料类产品缩水变形,是使用该料的各大生产电器产品的厂家、模具制造的厂家所需要面对以及解决的问题。

PP 材料缩水变形的现象介绍

缩水变形是塑胶件产品表面出现一条一条凹印就是通常所说的‘缩水’,也有叫‘缩印’,或者叫‘缩影’。其形成主要的原因是由于材料本身从熔融态时冷却然后出现定型的过程后塑胶件,其内部分子链要向内产生的一定程度的收缩,所以产品底部胶位越厚的地方其缩水变形就会越严重。

所以为了解决PP 材料缩水变形的问题,我们在生产注塑时候,一方面通过要靠增加保压,另一方面要提高冷却效果来改善。保压就是说在唧嘴射胶后,螺杆要继续运动向前保持压力不变使模具内部型腔填满,增加材料的密度从而减小塑胶件的收缩比例。

此外,成型的产品表面所出现的凹陷、凹坑通常叫‘缩水’或者‘缩孔’,是由于塑胶件成型的时候收缩所形成的,其模具由于塑胶件厚壁部分比薄壁部分冷却慢一点,致使厚壁部分很容易出现缩水,因此大部分PP 材料的产品难以消除表面缩水,致使好多模厂制作模具的时候,选择PP材料的模具都很慎重。

PP 材料产品表面缩水变形的解决方案

如何避免PP 材料的塑胶件的表面缩水变形的问题,是一个比较难的问题,首先需要从抗拉强度、伸长率、缺口冲击强度、灼热丝试验、针焰试验、球压等原材料几个方面对产品原料控制以及塑胶件内部结构、模具制作、注塑调机来进行控制和改善,才能有效改善塑胶件的表面缩水变形的问题,当然如果说PP 材料的产品完全没有缩水变形,可以说到目前是没有的,只有尽可能降低肉眼所能看到的缩水变形的产品。

PP 原料相关方面的控制

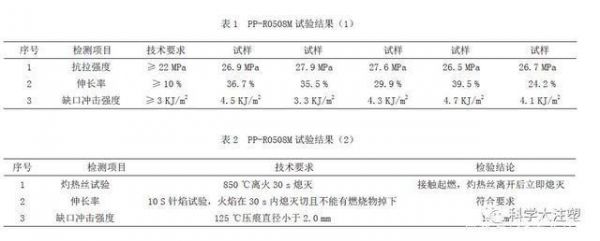

对高结晶塑料的聚丙烯材料的技术标准,PPR0508M试验结果如表1 与表2 所示。其中抗拉强度的大小不但体现材料本身的性能,而且也会直接影响原材料的售价以及塑胶件产品的注塑成型时间;根据实验室的数据以及相关技术人员的经验,PP 原材料的抗拉强度应控制在大于等于22 MPa。

产品设计结构及装配、注塑工艺改善

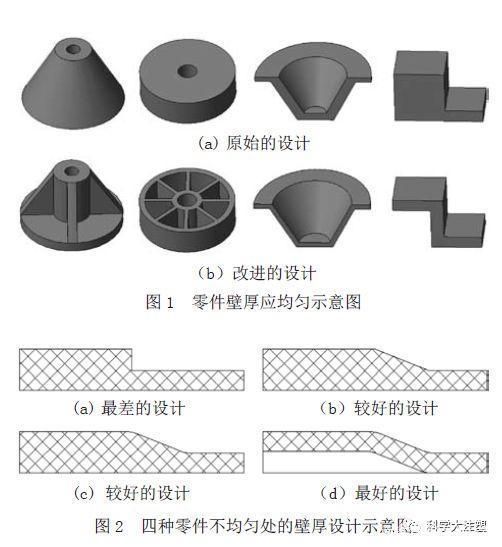

PP 材料塑胶件壁厚要均匀,PP 料的塑胶件壁厚分布是在产品的任何一处截面上厚度要均匀一致是比较理想的。不均匀的塑胶件壁厚会出现不同程度的冷却、收缩,致使其表面缩水变形、内部结构产生局部缩孔变形、尺寸精度降低等一系列问题。

常见塑件均匀壁厚设计的范例如图1 所示。如果零件均匀壁厚不可能获得,那么至少需要保证零件壁厚处与壁薄处有光滑的过渡, 避免零件壁厚出现急剧的变化。急剧变化的零件壁厚影响塑胶熔料的流动,容易在塑胶背面产生熔接痕,影响产品外观;四种零件壁厚不均匀处的壁厚设计如图2 所示。最差的壁厚设计见图2(a),较好的壁厚设计见图2(b)和图2(c),壁厚壁薄处均匀过渡,一般来说,过渡区域的长度为厚度的3 倍;最好的壁厚设计见图2(d),不但零件壁厚光滑过渡,而且在零件壁厚处使用掏空的设计既保证零件不发生缩水,又保证零件强度。

检查零件薄厚是否均匀的方法是在三维软件中做无数个剖截面,零件是否具有均匀壁厚则一目了然。

避免设计尖角

PP 料塑胶件的内部结构、外部结构要不要设计尖角。尖角情况下会阻止熔料的状态下塑胶件在模具内的流动,很容易发生外观缩水变形;所以在塑胶件的尖角的地方,应当增加倒圆角进行平稳圆滑过渡。

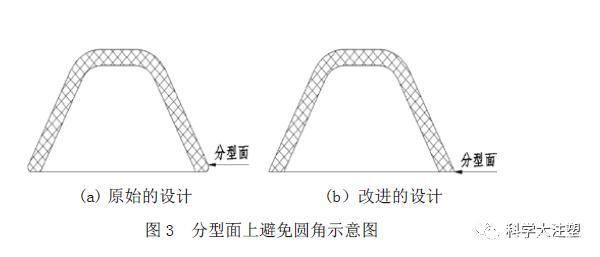

如何避免PP 料的塑胶件的外部尖角也要视情况而论。其在分型面上不要设计圆角,这样使模厂在制作模具的时结构设计比较复杂,增加制作模具成本,同时容易出现假线断差,影响产品外观。通常在塑胶件分型面上设计成直角比较好,如图3 所示。

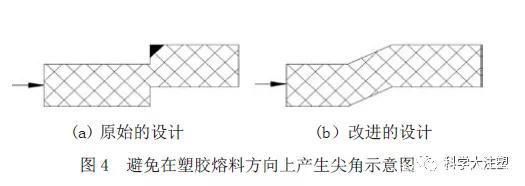

在塑胶件塑胶熔料方向上避免产生尖角,如图4 所示,图中箭头的方向为塑胶熔料的流动方向。在原始的设计中,尖角易导致零件在注射过程中产生困气,局部的高温造成塑胶分解,在零件表面产生缩水变形,同时尖角容易产生披锋;在改进的设计中,通过设计的优化避免尖角的产生,保证塑胶熔料的流动顺畅。

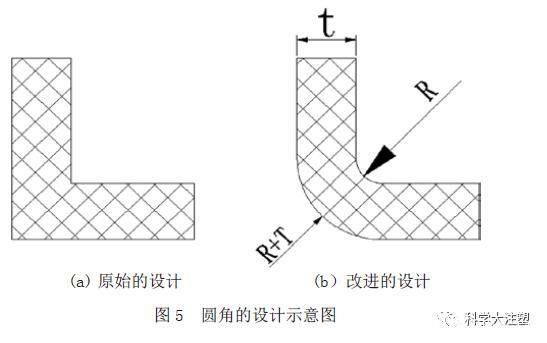

塑胶件应当避免尖角的设计,在尖角的地方添加圆角或者过度圆角R0.2 mm,一般来说,零件截面连接处内部圆角R 为0. 5 壁厚,外部圆角为0.5 壁厚加上壁厚的厚度,既保证了零件的均匀壁厚,如图5 所示。当然,圆角也不可太大,否则容易使得零件局部壁厚太大,造成缩水。

加强筋的设计

加强筋的厚度太大,容易造成零件表面缩水和带来外观质量问题。加强筋的厚度太小,零件注射困难,而且对零件的强度增加作用有限。为了防止零件表面缩水(特别是外观要求较高的零件),PP 材料加强筋厚度与壁厚比值0.45,对产品内部零件或者外观要求不高的零件加强筋厚度与壁厚比值0.5。

通过调整浇口的位置让加强筋靠近浇口和调整注射工艺参数能够降低零件表面缩水程度。对于PP 材料的塑胶件的壁厚小于1.3 mm,那么加强筋的厚度可以大于或者等于零件壁厚。加强筋位厚度值越小,表面缩水变形会比较小。

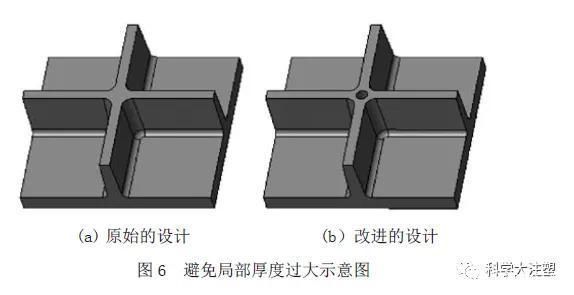

横筋与加强筋连接处、塑胶件壁与加强筋连接处加过渡圆角后,塑胶件的壁厚局部尺寸变大(如图6 所示),容易造成塑胶件表面出现缩水变形。此时可在局部壁厚处做挖空处理,保持零件均匀壁厚,避免零件表面缩水的发生。

塑模具的结构设计改善

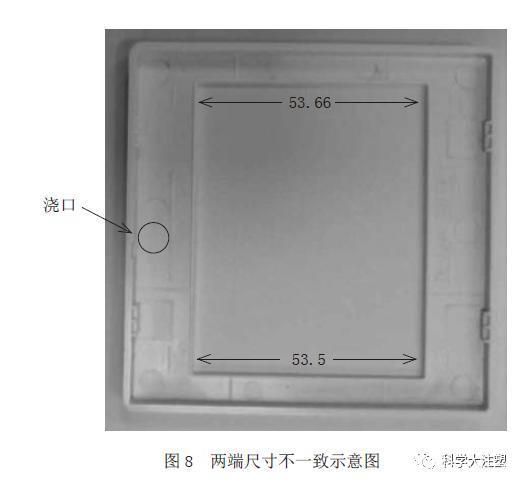

做预变形处理,PP 料表面容易发生翘曲变形(如图7 所示),模具设计时,先要进行调整进胶方式后再组装成品目测,如果明显影响外观需做预变形处理(黑色线条为样品翘曲方向)。另外,PP 料离胶口远的两端尺寸大,为了避免两端尺寸不一致,模具上要补偿,如图8 所示。

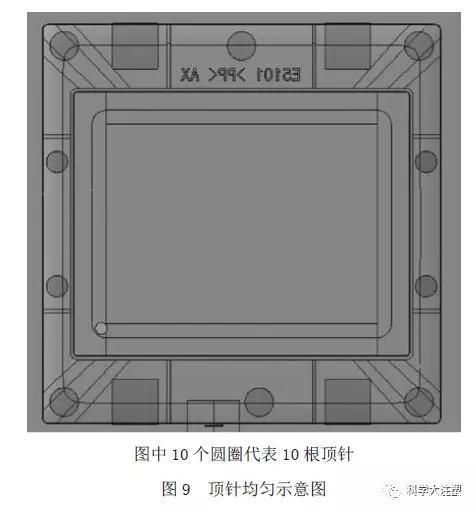

模具上的顶针要均匀(如图9 所示),考虑PP 料的特性顶针不能加在筋位上应该加上面上。在注塑过程中,一般采用高注射压力(约1 700 bar 左右)、保压压力(约注射压力的75 %)。在注塑全程的90 % 时候调成保压状态下,用较长的时间保压进行注塑生产。

结论

目前,PP 料应用非常广泛,材料来源丰富、价格低廉,无毒、无味,密度小,尤其在电器附件行业应用日益扩大,但由于聚丙烯材料的尺寸不稳定以及容易出现缩水变形的现象,生产注塑过程中可以考虑预变形处理。

聚碳酸酯材料(PC 料)优点是尺寸稳定,强度高,适合做高档次产品,但最近一两年材料价格涨幅变化较大,价格接近聚丙烯材料的两倍多。使用PP 料代替做中端产品,可以提高产品在市场的占有率,厂家要尽量减小塑胶件缩水变形以及尺寸变化,产品外观采用细砂面或者说细纹面, 生产组装过程中PP 料产品容易脏,用少量洗洁精轻轻擦拭外观。从原材料——塑胶件内部结构设计——模具制作——注塑生产工艺各环节要严格把控产品缩水变形问题。笔者总结的聚丙烯在电器附件行业应用中的结构设计注意事项对生产有一定的指导作用。

相关知识

警惕婴幼儿辅助食品中的丙烯酰胺问题

一种聚烯烃透气膜专用母料及其制备方法

宠物健康问题不缺产品,缺的是解决方案

聚合物对生物医学研究和医疗实践影响

人参果的种植方法及其问题解决方案

青春期常见心理问题及解决方案.doc

孕妇安全教育的问题解决方案.docx

术后常见问题及解决方案

什么材质的塑料水杯最安全最健康?塑料水杯什么材质最好?

冷水管材PP

网址: 聚丙烯(PP)产品的缩水问题及解决方案 https://m.trfsz.com/newsview918956.html